Para garantir um desempenho consistente e longevidade, as tarefas de manutenção mais comuns para um forno de sinterização de zircônia são a limpeza de rotina da câmara do forno, a inspeção regular dos elementos de aquecimento e a calibração periódica do sistema de controle de temperatura. Essas ações são fundamentais para prevenir a contaminação e manter a precisão térmica necessária para produzir restaurações de zircônia previsíveis e de alta qualidade.

A manutenção do forno não se trata apenas de prevenir avarias; trata-se de garantir a precisão e a pureza do ambiente de sinterização. A manutenção inconsistente leva diretamente a propriedades de material inconsistentes, afetando a resistência, o ajuste e a estética das suas restaurações finais.

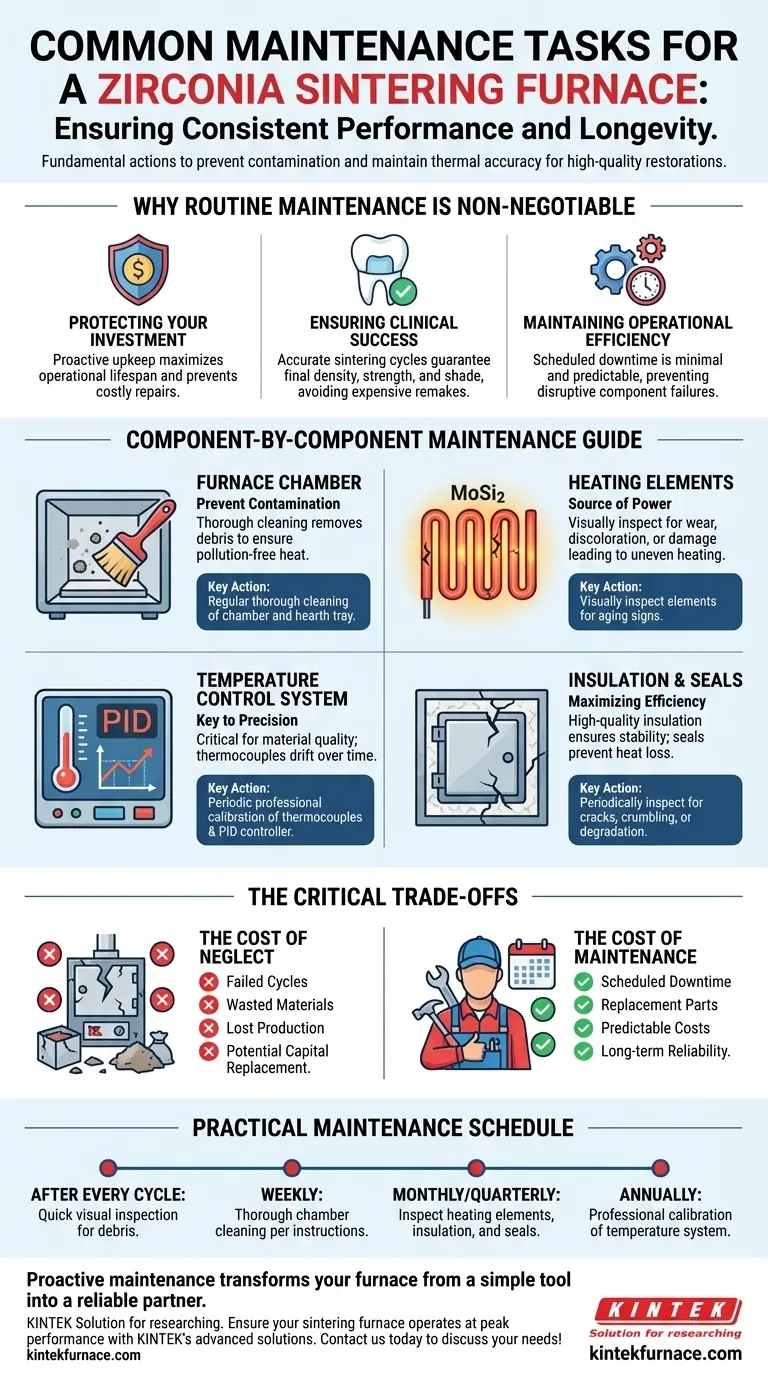

Por Que a Manutenção de Rotina é Inegociável

Um forno de zircônia é um instrumento de precisão. Negligenciar sua conservação compromete a própria razão pela qual você investiu nele: produzir materiais biocompatíveis fortes, estéticos e perfeitamente ajustados com precisão repetível.

Protegendo Seu Investimento

Um forno de sinterização é uma despesa de capital significativa. A manutenção proativa protege este ativo contra falhas prematuras, danos catastróficos e reparos de emergência dispendiosos, maximizando sua vida útil operacional.

Garantindo o Sucesso Clínico

A densidade final, a resistência e a tonalidade de uma restauração de zircônia estão diretamente ligadas à precisão do ciclo de sinterização. Um forno mal conservado pode levar a coroas fracas ou descoloridas, exigindo refações caras e demoradas.

Mantendo a Eficiência Operacional

O tempo de inatividade programado para manutenção é previsível e mínimo. O tempo de inatividade não programado devido a falhas de componentes é perturbador e caro, interrompendo a produção e atrasando casos. A manutenção regular evita essas interrupções repentinas.

Um Guia de Manutenção Componente por Componente

A manutenção eficaz se concentra nos sistemas chave responsáveis pela criação de um ambiente térmico puro e precisamente controlado. Sempre consulte o manual do fabricante para instruções e cronogramas específicos.

A Câmara do Forno: Prevenindo a Contaminação

O interior do forno deve permanecer imaculado. Contaminantes podem vaporizar em altas temperaturas e se incorporar à zircônia, causando descoloração e comprometendo a biocompatibilidade.

Realize uma limpeza completa da câmara e da bandeja de apoio regularmente. Isso remove qualquer poeira ou detritos cerâmicos, garantindo que os elementos de aquecimento de alta pureza possam fornecer calor limpo e livre de poluição.

Elementos de Aquecimento: A Fonte de Energia

Os elementos de aquecimento, geralmente feitos de dissiliceto de molibdênio (MoSi2) ou carbeto de silício (SiC), realizam o trabalho pesado. Com o tempo, eles podem degradar, rachar ou envelhecer, levando a um aquecimento desigual.

Inspecione visualmente os elementos em busca de quaisquer sinais de desgaste, descoloração ou danos físicos. Um elemento envelhecido que aquece de forma desigual é uma causa primária de resultados de sinterização inconsistentes e deve ser substituído antes que falhe completamente.

Sistema de Controle de Temperatura: A Chave da Precisão

Este é o sistema mais crítico para a qualidade do material. O forno depende de termopares para medir a temperatura e de um controlador PID para regulá-la, muitas vezes mantendo uma precisão de ±1℃.

Os termopares podem desviar com o tempo, relatando temperaturas incorretas. Esse erro aparentemente pequeno pode arruinar um lote inteiro de restaurações. A calibração regular por um técnico qualificado é essencial para garantir que a temperatura na tela corresponda à temperatura real na câmara.

Isolamento e Vedações: Maximizando a Eficiência

O isolamento de alta qualidade garante estabilidade térmica e eficiência energética. As vedações da porta impedem a fuga de calor e a entrada de ar na câmara durante o ciclo.

Inspecione periodicamente o isolamento em busca de rachaduras ou esfarelamento. Verifique a vedação da porta em busca de quaisquer sinais de degradação ou danos que possam comprometer a integridade da atmosfera de sinterização.

Entendendo as Compensações Críticas

Tomar decisões informadas sobre manutenção requer ponderar os custos da ação contra os riscos da inação.

O Custo da Negligência vs. O Custo da Manutenção

O "custo" da manutenção é de algumas horas de inatividade programada e o preço das peças de reposição. O custo da negligência inclui ciclos de sinterização falhos, materiais desperdiçados, tempo de produção perdido e o potencial de uma falha total do forno exigindo uma grande substituição de capital.

Seguindo vs. Ignorando as Diretrizes do Fabricante

O manual do fabricante é seu guia definitivo. Ele fornece cronogramas e procedimentos de manutenção testados especificamente para o seu modelo. Ignorar essas diretrizes não apenas arrisca danos ao equipamento, mas também pode anular sua garantia.

Segurança Durante a Manutenção

Sempre priorize a segurança. Antes de realizar qualquer manutenção interna, certifique-se de que o forno esteja completamente desligado e tenha esfriado até a temperatura ambiente. Use equipamento de proteção individual (EPI) apropriado, como luvas resistentes ao calor e óculos de segurança, e certifique-se de que a área esteja bem ventilada.

Um Cronograma de Manutenção Prático

Embora o manual do seu fabricante seja a autoridade final, um cronograma de manutenção típico pode ser dividido por frequência.

- Após cada ciclo: Realize uma inspeção visual rápida da câmara e da placa de apoio em busca de detritos ou resíduos óbvios.

- Semanalmente: Realize uma limpeza mais completa da câmara do forno de acordo com as instruções do seu fabricante.

- Mensalmente ou Trimestralmente: Inspecione visualmente os elementos de aquecimento em busca de sinais de envelhecimento ou danos e verifique a condição do isolamento e da vedação da porta.

- Anualmente ou conforme especificado: Agende um serviço profissional para calibração do sistema de controle de temperatura e termopares.

A manutenção proativa transforma seu forno de uma simples ferramenta em um parceiro confiável na produção de resultados excepcionais.

Tabela Resumo:

| Tarefa de Manutenção | Frequência | Ações Chave |

|---|---|---|

| Limpeza da Câmara | Semanalmente | Remover poeira e detritos para evitar contaminação |

| Inspeção do Elemento de Aquecimento | Mensalmente/Trimestralmente | Verificar desgaste, descoloração ou danos |

| Calibração do Sistema de Temperatura | Anualmente | Calibrar termopares e controlador PID para precisão |

| Verificação de Isolamento e Vedação | Mensalmente/Trimestralmente | Inspecionar rachaduras ou degradação para manter a eficiência |

Garanta que seu forno de sinterização de zircônia opere com o máximo desempenho com as soluções avançadas da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais exclusivas, aprimorando a precisão e a eficiência. Contate-nos hoje para discutir como podemos apoiar suas necessidades de manutenção e atualização!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório