Em resumo, os fornos dentários modernos de cerâmica fundida em metal (PFM) aproveitam a automação para transformar o processo de queima de um trabalho manual e variável em uma ciência precisa e repetível. Controladores microcomputadorizados avançados e ciclos programáveis automatizam cada etapa crítica — do aquecimento e vácuo ao resfriamento — reduzindo drasticamente o erro humano e garantindo que cada restauração atenda exatamente ao mesmo padrão de qualidade.

A vantagem central da automação não é meramente a conveniência; é a eliminação sistemática das variáveis do processo. Isso leva diretamente a uma maior consistência, redução de desperdício de material, menos retrabalhos caros e um fluxo de trabalho de laboratório dentário mais eficiente e lucrativo.

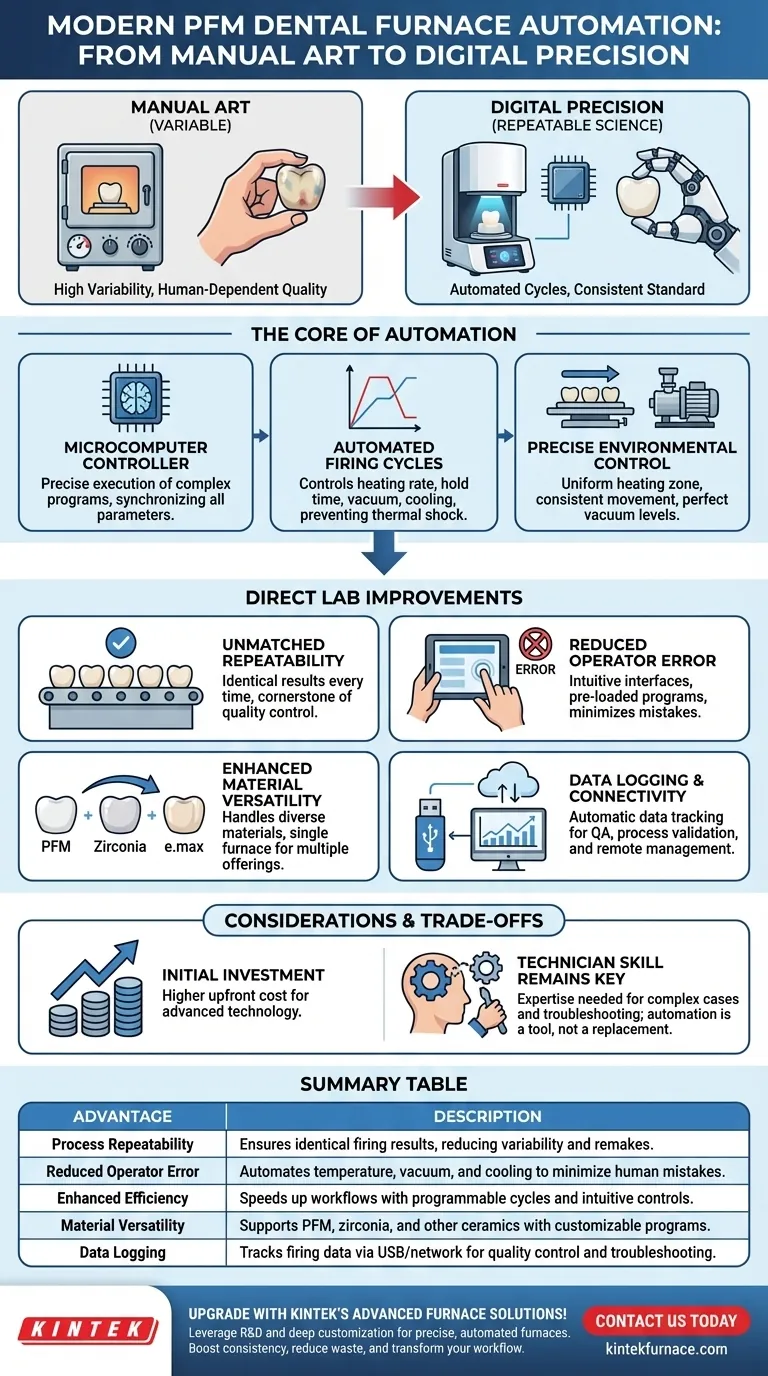

O Núcleo da Automação: Da Arte Manual à Precisão Digital

Foros mais antigos exigiam supervisão manual constante, tornando a qualidade final altamente dependente da habilidade e atenção de um técnico individual. A automação moderna substitui essa variabilidade pela certeza digital.

O Controlador Microcomputadorizado Programável

O controlador microcomputadorizado é o cérebro do forno moderno. Ele executa programas de queima complexos com precisão impecável, algo que um operador humano não consegue replicar consistentemente.

Esses controladores gerenciam todos os parâmetros simultaneamente, garantindo que a complexa interação entre temperatura, tempo e vácuo seja perfeitamente sincronizada de acordo com as especificações do fabricante do material.

Ciclos de Queima Automatizados

A automação governa todo o processo de queima. Isso inclui programas pré-definidos e personalizáveis que controlam a taxa de aquecimento, a temperatura alvo e o tempo de manutenção, a aplicação e liberação de vácuo e a taxa de resfriamento.

Isso elimina as suposições e garante que materiais delicados como a cerâmica não sejam submetidos a choques térmicos, o que poderia causar rachaduras ou falhas estéticas.

Controle Ambiental Preciso

Foros modernos usam a automação para criar uma zona de aquecimento perfeitamente uniforme. Isso garante que toda a restauração, independentemente de sua posição na bandeja, seja queimada na mesma temperatura.

Além disso, recursos como bandejas motorizadas garantem um movimento suave e consistente do trabalho para dentro e para fora da câmara de aquecimento, evitando trepidações que poderiam perturbar a colocação da cerâmica. O sistema também mantém níveis de vácuo precisos, críticos para criar camadas cerâmicas densas e livres de vazios.

Como a Automação Melhora Diretamente as Operações do Laboratório

Os benefícios de um processo controlado digitalmente estendem-se para além do próprio forno, impactando a eficiência e a qualidade de saída de todo o laboratório.

Repetibilidade Inigualável do Processo

Uma vez que um programa de queima é definido e validado, a automação garante que ele pode ser executado identicamente centenas de vezes. Essa repetibilidade do processo é a pedra angular do controle de qualidade em um ambiente de produção.

Ela garante que a primeira coroa do dia tenha exatamente as mesmas propriedades que a última, levando a resultados estéticos previsíveis e resistência mecânica.

Redução do Erro do Operador

As interfaces intuitivas de tela sensível ao toque simplificam o que antes era um procedimento complexo. Os técnicos podem selecionar programas pré-carregados para materiais específicos ou construir facilmente ciclos personalizados.

Isso reduz a barreira técnica para novos técnicos e diminui a probabilidade de erros caros, como inserir uma temperatura ou tempo de manutenção incorretos.

Versatilidade Aprimorada de Materiais

Embora a pergunta seja sobre PFM, a maioria dos fornos modernos é multifuncional. Sua natureza programável permite que eles lidem com uma ampla gama de materiais, desde cerâmicas metálicas tradicionais até cerâmicas totalmente cerâmicas avançadas como zircônia e dissilicato de lítio.

Um único forno automatizado pode suportar diversas ofertas de produtos, tornando o laboratório mais versátil e competitivo.

Registro de Dados e Gerenciamento Remoto

Muitos fornos avançados incluem conectividade USB ou de rede (RS 232/485). Isso permite o registro automático de todos os dados de queima, o que é inestimável para garantia de qualidade, validação de processo e solução de problemas.

Em alguns casos, também permite o monitoramento ou diagnóstico remoto, melhorando ainda mais a eficiência operacional.

Compreendendo as Trocas e Considerações

Embora as vantagens sejam significativas, uma avaliação clara exige o reconhecimento das possíveis desvantagens.

O Custo de Investimento Inicial

A barreira mais significativa é o custo inicial. Fornos dentários modernos e altamente automatizados representam um investimento de capital substancial em comparação com modelos mais antigos ou mais básicos.

Dependência da Tecnologia

Um alto grau de automação também cria uma dependência da tecnologia. Uma falha eletrônica, como um sensor com defeito ou um controlador corrompido, pode parar completamente a produção até que seja reparado profissionalmente.

A Necessidade de Habilidade Técnica

A automação é uma ferramenta poderosa, não um substituto para a expertise. A dependência excessiva de programas padrão pode ser uma armadilha. Um técnico especialista ainda é necessário para entender as nuances dos materiais dentários, solucionar problemas de queima e desenvolver programas personalizados para casos complexos ou desafiadores.

Fazendo a Escolha Certa para o Seu Laboratório

Um forno automatizado é um investimento em previsibilidade e qualidade. A escolha certa depende dos objetivos operacionais específicos do seu laboratório.

- Se o seu foco principal é maximizar o rendimento e a consistência: O investimento em automação total é crítico. Priorize fornos com controladores programáveis robustos e bibliotecas de materiais pré-definidas para minimizar retrabalhos e padronizar a qualidade.

- Se o seu foco principal é expandir as ofertas de materiais: Procure um forno versátil com alta temperatura máxima e programas comprovados para PFM, zircônia, e.max e outras cerâmicas populares.

- Se você é um laboratório menor com restrições orçamentárias: Priorize os recursos de automação essenciais. Um forno com ciclos de queima confiáveis e programáveis é mais importante do que conectividade avançada ou a maior tela sensível ao toque.

Em última análise, a automação capacita seus técnicos a mudar seu foco do gerenciamento da máquina para o domínio da arte da restauração em si.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Repetibilidade do Processo | Garante resultados de queima idênticos todas as vezes, reduzindo a variabilidade e os retrabalhos. |

| Erro do Operador Reduzido | Automatiza a temperatura, o vácuo e o resfriamento para minimizar erros humanos. |

| Eficiência Aprimorada | Acelera os fluxos de trabalho com ciclos programáveis e controles intuitivos. |

| Versatilidade de Materiais | Suporta PFM, zircônia e outras cerâmicas com programas personalizáveis. |

| Registro de Dados | Rastreia os dados de queima via USB/rede para controle de qualidade e solução de problemas. |

Atualize seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos precisos e automatizados como Sistemas de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, aumentando a consistência, reduzindo o desperdício e aprimorando a lucratividade. Entre em contato hoje para discutir como nossas soluções personalizadas podem transformar seu fluxo de trabalho!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas