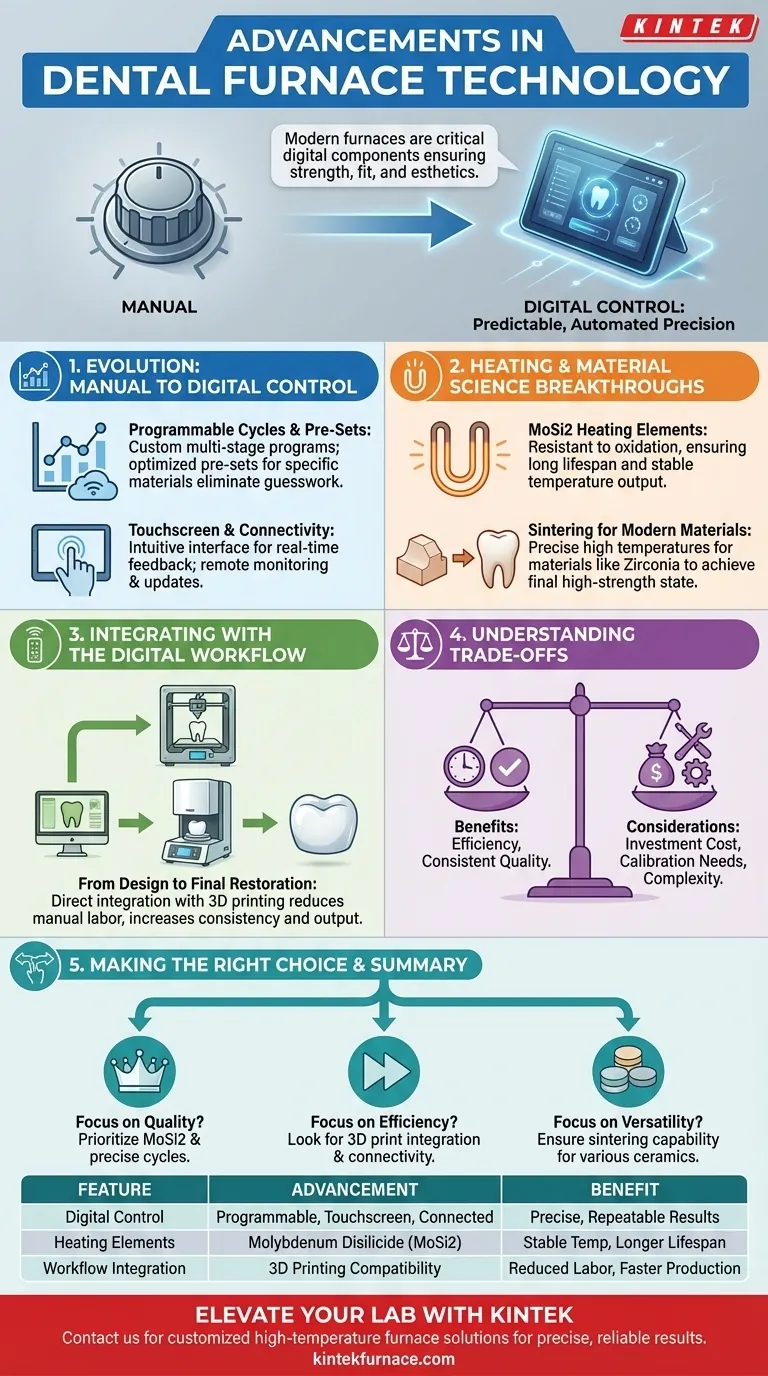

Nos últimos anos, a tecnologia de fornos odontológicos evoluiu de simples dispositivos de aquecimento para sistemas sofisticados e controlados digitalmente. Os principais avanços incluem ciclos de queima programáveis precisos, elementos de aquecimento avançados como dissiliceto de molibdênio (MoSi2), controles intuitivos de tela sensível ao toque e integração direta com fluxos de trabalho digitais como a impressão 3D. Essas mudanças permitem maior precisão, maior compatibilidade de materiais e melhor eficiência na produção de restaurações dentárias.

O avanço central nos fornos odontológicos é a mudança para a precisão automatizada e previsível. Os fornos modernos não são mais apenas fornos; eles são componentes digitais críticos que garantem a resistência, o ajuste e a estética de restaurações cerâmicas avançadas, ao mesmo tempo em que otimizam todo o fluxo de trabalho do laboratório.

A Evolução do Controle Manual para o Digital

A mudança mais significativa na tecnologia de fornos odontológicos é a transição dos controles analógicos para um gerenciamento digital sofisticado. Isso concede aos técnicos dentários níveis de precisão e repetibilidade sem precedentes.

Ciclos Programáveis e Programas Pré-definidos

Os fornos modernos apresentam ciclos de queima programáveis. Isso permite que os técnicos criem e salvem programas personalizados de várias etapas para temperatura, tempo e níveis de vácuo.

Muitas unidades também vêm com programas pré-definidos otimizados pelos fabricantes para materiais cerâmicos específicos, incluindo cerâmicas de vidro prensáveis. Isso elimina as suposições e garante que as restaurações sejam queimadas de acordo com as especificações exatas do material, o que é crucial para alcançar a resistência e translucidez desejadas.

Interfaces de Tela Sensível ao Toque e Conectividade

Botões desajeitados foram substituídos por controles intuitivos de tela sensível ao toque. Isso simplifica a programação e fornece feedback em tempo real sobre o ciclo de queima.

Além disso, a conectividade com a internet permite monitoramento remoto, registro de dados do ciclo para controle de qualidade e atualizações de software simplificadas do fabricante, garantindo que o forno permaneça compatível com novos materiais.

Avanços na Ciência do Aquecimento e dos Materiais

Os avanços não se limitam à interface de controle. A tecnologia de aquecimento central também viu melhorias fundamentais, impactando diretamente a qualidade da restauração e a longevidade do forno.

Elementos de Aquecimento de Dissiliceto de Molibdênio (MoSi2)

Uma inovação chave é o uso de elementos de aquecimento de dissiliceto de molibdênio (MoSi2). Ao contrário dos elementos tradicionais, o MoSi2 é altamente resistente à oxidação em altas temperaturas.

Isso resulta em uma vida útil muito mais longa e, mais importante, saída de temperatura estável ao longo de milhares de ciclos. Essa consistência é essencial para prevenir a sub ou super-queima e alcançar resultados previsíveis todas as vezes.

Sinterização para Materiais Modernos

O surgimento de materiais como a zircônia impulsionou a necessidade de fornos capazes de sinterização. Esse processo requer temperaturas extremamente altas e controladas com precisão para encolher e densificar o material fresado em seu estado final de alta resistência. Os fornos modernos fornecem o controle preciso necessário para esta aplicação exigente.

Integrando-se ao Fluxo de Trabalho Odontológico Digital

O forno odontológico de hoje é um componente chave em uma cadeia de produção totalmente digital, conectando o software de design com a restauração física final.

O Papel da Integração da Impressão 3D

O avanço mais inovador é a integração com a impressão 3D. O fluxo de trabalho envolve o design de uma restauração em um computador, a impressão com um material especializado e, em seguida, a colocação no forno para um ciclo final de sinterização ou glaseamento.

Este fluxo de trabalho digital reduz drasticamente o trabalho manual e o tempo de produção associados aos métodos tradicionais, permitindo que os laboratórios aumentem a produção e a consistência. O forno atua como a etapa final e crítica que transforma um objeto impresso em uma restauração durável e clinicamente pronta.

Compreendendo as Desvantagens

Embora os fornos modernos ofereçam vantagens significativas, é importante abordá-los com uma compreensão clara de seus requisitos.

Custo de Investimento

Fornos tecnologicamente avançados representam um investimento de capital significativo em comparação com modelos mais antigos e simples. Os benefícios de longo prazo de eficiência e qualidade devem ser ponderados em relação ao custo inicial.

Calibração e Manutenção

A precisão exige diligência. Para garantir a exatidão que esses fornos prometem, eles requerem calibração regular de temperatura. Sem a manutenção adequada, mesmo o forno mais avançado pode produzir resultados inconsistentes, comprometendo a qualidade das restaurações.

Aumento da Complexidade

Recursos como conectividade de rede e programação complexa, embora poderosos, introduzem um nível mais alto de complexidade técnica. A equipe deve ser devidamente treinada para aproveitar esses recursos de forma eficaz e solucionar possíveis problemas.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um forno deve ser impulsionada pelas necessidades e objetivos específicos de sua prática ou laboratório.

- Se seu foco principal é a qualidade consistente da restauração: Priorize um forno com elementos de aquecimento MoSi2 e ciclos de queima precisos e facilmente programáveis para resultados previsíveis.

- Se seu foco principal é a eficiência do fluxo de trabalho: Procure modelos com integração de impressão 3D, programas pré-definidos para seus materiais mais usados e recursos de conectividade remota.

- Se seu foco principal é a versatilidade do material: Certifique-se de que o forno seja projetado tanto para queimar porcelanas tradicionais quanto para sinterizar cerâmicas modernas como a zircônia.

Em última análise, investir na tecnologia de forno certa permite que você forneça restaurações de maior qualidade com maior eficiência e previsibilidade.

Tabela Resumo:

| Avanço | Principais Características | Benefícios |

|---|---|---|

| Controle Digital | Ciclos programáveis, interfaces de tela sensível ao toque, conectividade | Resultados precisos e repetíveis; operação simplificada |

| Elementos de Aquecimento | Dissiliceto de molibdênio (MoSi2) | Vida útil mais longa, temperatura estável, resultados consistentes |

| Integração do Fluxo de Trabalho | Compatibilidade com impressão 3D, programas pré-definidos | Trabalho reduzido, produção mais rápida, consistência aprimorada |

Pronto para elevar seu laboratório odontológico com soluções de forno de ponta? Entre em contato com a KINTEK hoje para descobrir como nossos fornos avançados de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, podem ser personalizados para atender às suas necessidades exclusivas. Aproveite nossa excepcional P&D e fabricação interna para resultados precisos, eficientes e confiáveis que aprimoram a qualidade de suas restaurações e a eficiência do fluxo de trabalho.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão