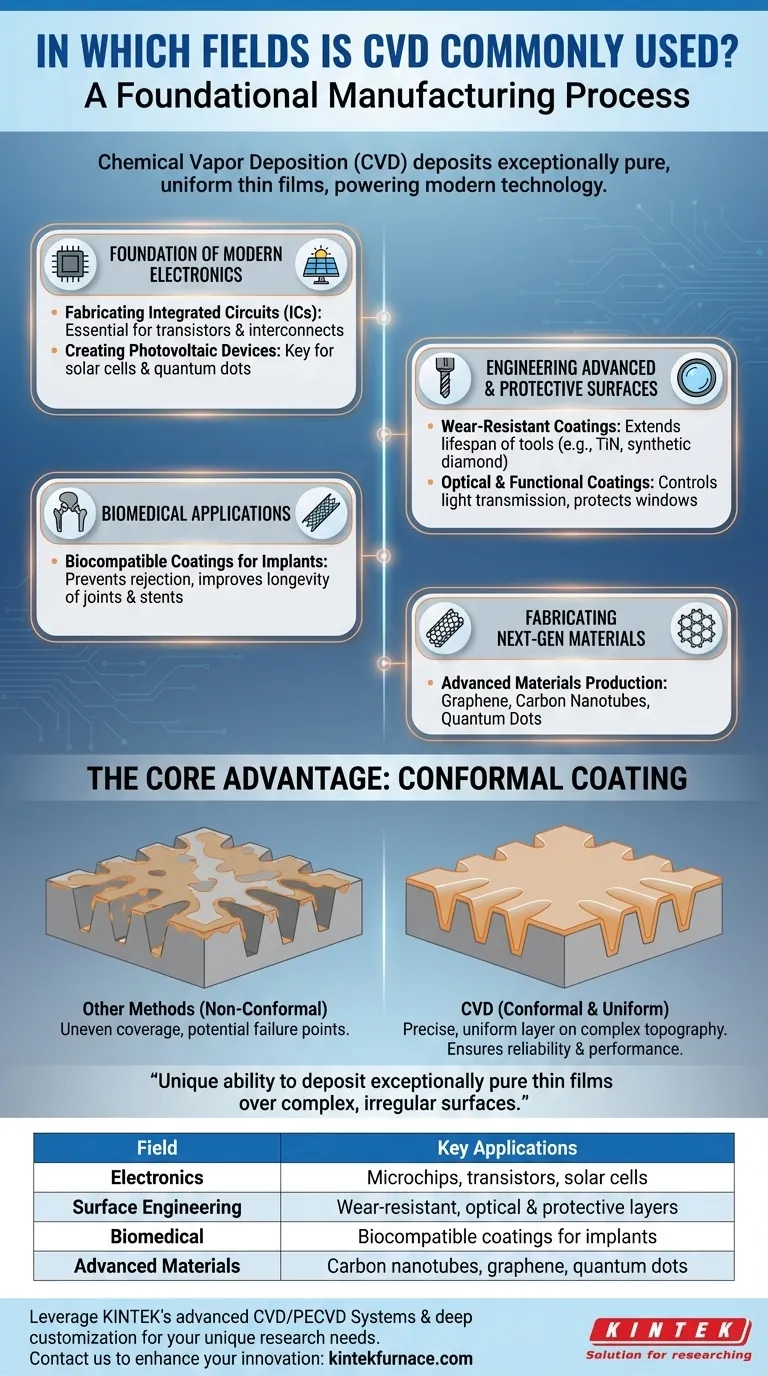

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação fundamental usado em inúmeros campos de alta tecnologia. É mais comumente aplicada na produção de dispositivos semicondutores, componentes ópticos, materiais avançados como nanotubos de carbono e revestimentos duráveis e funcionais para indústrias que vão da aeroespacial à biomédica.

O uso generalizado do CVD não se resume apenas aos materiais que ele pode criar, mas como ele os cria. Sua capacidade única de depositar filmes finos excepcionalmente puros e uniformes sobre superfícies complexas e irregulares é o que o torna uma ferramenta indispensável para a tecnologia moderna.

A Fundação da Eletrônica Moderna

O CVD não é apenas uma parte da indústria eletrônica; é o processo sobre o qual todo o mundo digital é construído. Sua precisão na escala atômica é essencial para a fabricação de microchips.

Fabricação de Circuitos Integrados (CIs)

Quase todo componente dentro de um microchip, de transistores a interconexões, é construído usando CVD. O processo deposita as camadas alternadas ultrafinas de material semicondutor, isolante e metálico que formam a arquitetura complexa de um circuito integrado.

Criação de Dispositivos Fotovoltaicos

O CVD é uma técnica chave para a fabricação de células solares. É usado para depositar as películas finas de silício ou outros materiais fotovoltaicos (como pontos quânticos) que capturam a luz solar e a convertem em eletricidade.

Engenharia de Superfícies Avançadas e Protetoras

Uma das aplicações mais poderosas do CVD é a modificação de superfícies, onde ele confere novas propriedades a um material base através da adição de uma camada fina e de alto desempenho.

Revestimentos Resistentes ao Desgaste

Em aplicações mecânicas exigentes, o CVD é usado para depositar revestimentos extremamente duros, como nitreto de titânio ou filmes de diamante sintético, em ferramentas de corte e componentes de motores. Isso aumenta drasticamente sua vida útil e desempenho.

Revestimentos Ópticos e Funcionais

O CVD cria filmes finos para dispositivos ópticos, incluindo revestimentos antirreflexo em lentes e camadas protetoras em janelas ópticas usadas em ambientes agressivos. Esses revestimentos são projetados com precisão para controlar como a luz é transmitida ou refletida.

Aplicações Biomédicas

Para implantes médicos como articulações artificiais ou stents, a biocompatibilidade é fundamental. O CVD é usado para aplicar revestimentos inertes e biocompatíveis que evitam a rejeição pelo corpo e melhoram a longevidade do dispositivo.

Entendendo a Vantagem Central: Revestimento Conforme

Para entender por que o CVD é tão prevalente, você precisa compreender sua principal vantagem técnica sobre outros métodos de deposição.

O que é um Revestimento Conforme?

Um revestimento conforme é um filme que segue a topografia exata do substrato, cobrindo cada pico, vale e reentrância com uma camada de espessura uniforme. O CVD se destaca nisso porque a reação química ocorre em toda a superfície ao mesmo tempo.

Por que Isso é Importante

Na microeletrônica, a cobertura incompleta de um sulco microscópico pode fazer um circuito falhar. Em uma pá de turbina aeroespacial, um revestimento desigual pode criar um ponto fraco. A capacidade do CVD de criar um filme perfeito e conforme em formas irregulares garante confiabilidade e desempenho onde outras técnicas falham.

Como Aplicar Este Conhecimento

Seu interesse nas aplicações do CVD provavelmente decorre de um contexto técnico ou industrial específico.

- Se seu foco principal é a fabricação de eletrônicos: Reconheça que o CVD é o processo inegociável para construir as camadas fundamentais de praticamente todos os dispositivos semicondutores.

- Se seu foco principal é a engenharia de materiais: Veja o CVD como a principal ferramenta para criar superfícies de alto desempenho, aprimorando propriedades como dureza, resistência química ou biocompatibilidade.

- Se seu foco principal é pesquisa e desenvolvimento: Entenda que o CVD é a porta de entrada para a fabricação de materiais de última geração como grafeno, nanotubos de carbono e pontos quânticos.

Em última análise, entender onde o CVD é usado é entender o que impulsiona a inovação em uma vasta gama de campos tecnológicos modernos.

Tabela de Resumo:

| Campo | Aplicações Principais |

|---|---|

| Eletrônica | Fabricação de microchips, transistores e células solares |

| Engenharia de Superfícies | Revestimentos resistentes ao desgaste, filmes ópticos e camadas protetoras |

| Biomédica | Revestimentos biocompatíveis para implantes como stents e articulações |

| Materiais Avançados | Produção de nanotubos de carbono, grafeno e pontos quânticos |

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas para aplicações em eletrônica, revestimentos e ciência dos materiais. Entre em contato conosco hoje para aprimorar sua inovação com soluções CVD personalizadas!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração