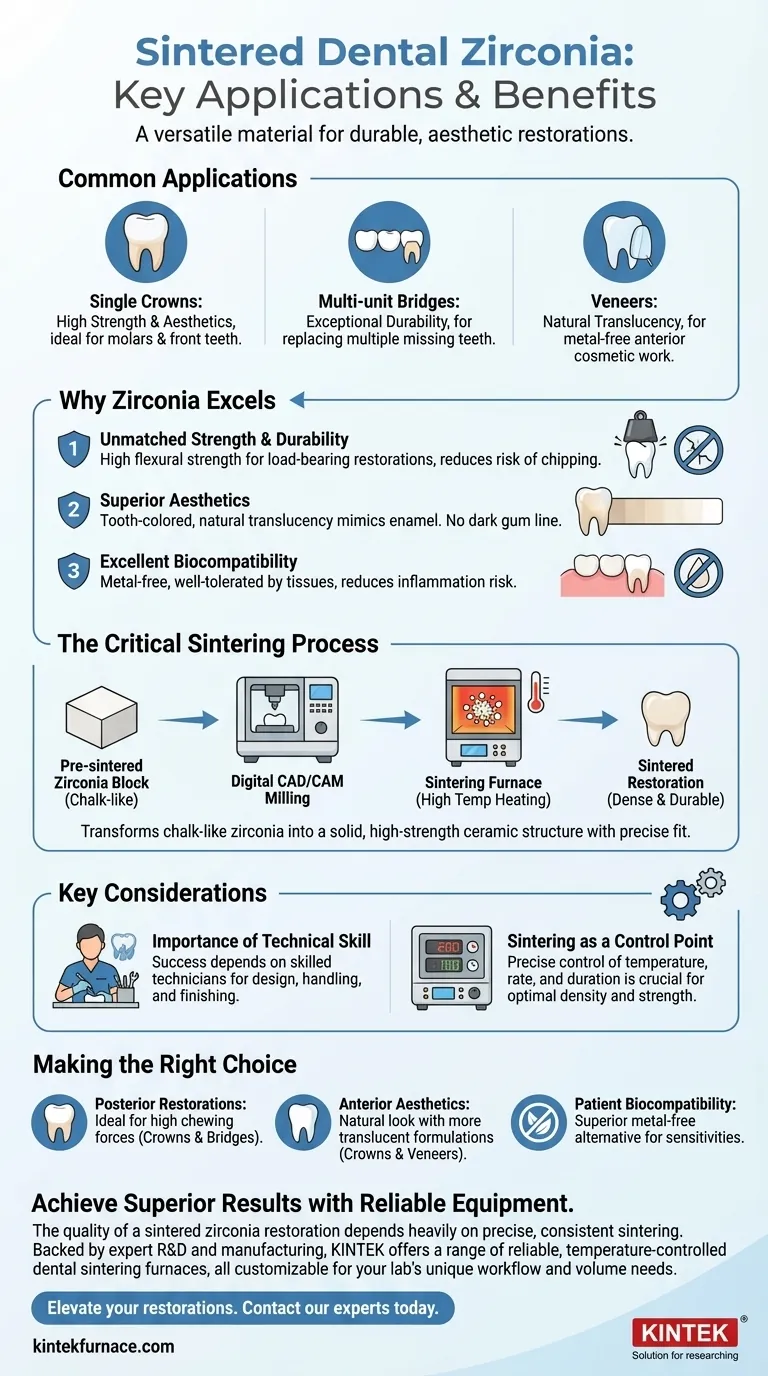

Na odontologia restauradora moderna, a zircónia sinterizada é um material altamente versátil utilizado na fabricação de uma gama de próteses dentárias duradouras e estéticas. As suas aplicações mais comuns incluem coroas unitárias totalmente cerâmicas, pontes multissituadas e facetas cosméticas, onde substitui as restaurações tradicionais à base de metal.

A zircónia sinterizada tornou-se um material preferido não apenas pelo que cria, mas por *como* combina força excecional para restaurações que suportam carga com a biocompatibilidade e aparência natural necessárias para um resultado clínico bem-sucedido e a longo prazo.

Porquê a Zircónia se Destaca Nestas Aplicações

A adoção generalizada da zircónia sinterizada deve-se a uma combinação única de propriedades físicas e estéticas que a tornam adequada para casos restauradores desafiadores. Resolve muitos dos problemas associados a materiais mais antigos.

Força e Durabilidade Inigualáveis

A zircónia sinterizada exibe uma notável resistência à flexão, superando em muito a de muitas outras cerâmicas dentárias. Isto torna-a uma escolha ideal para restaurações em áreas de alto stress, como coroas de molares e pontes de longo alcance que devem suportar forças mastigatórias significativas.

Esta tenacidade inerente reduz o risco de fraturas ou lascas que podem ocorrer com materiais cerâmicos mais fracos, contribuindo para a longevidade da restauração.

Estética Superior

Ao contrário das restaurações à base de metal que podem criar uma linha escura na gengiva, a zircónia é um material com cor de dente. Formulações modernas oferecem diferentes níveis de translucidez, permitindo-lhes imitar a aparência do esmalte natural.

Isto torna a zircónia um excelente material para coroas e facetas anteriores (dentes da frente), onde alcançar um aspeto natural e impecável é a prioridade máxima.

Excelente Biocompatibilidade

A zircónia é uma cerâmica e não contém metal, tornando-a uma solução ideal para pacientes com alergias ou sensibilidades conhecidas a metais. A sua natureza biocompatível significa que é bem tolerada pelos tecidos gengivais circundantes, reduzindo o risco de inflamação ou reações alérgicas.

O Papel Crítico do Processo de Sinterização

A zircónia não começa como um material forte. O processo de sinterização é o passo essencial de fabrico que a transforma no seu estado final, denso e durável, tornando-a adequada para uso clínico.

Transformando o Material

As restaurações dentárias são primeiro fresadas a partir de um bloco de zircónia pré-sinterizada, semelhante a giz, utilizando um sistema digital CAD/CAM. Este estado macio permite uma modelagem precisa e fácil.

A restauração é então colocada num forno especializado e aquecida a temperaturas muito elevadas. Este processo de sinterização faz com que as partículas de zircónia se fundam, encolhendo a restauração em cerca de 20-25% e transformando-a numa estrutura cerâmica sólida e de alta resistência.

Precisão Através de Fluxos de Trabalho Digitais

Todo o processo é controlado digitalmente. Desde o escaneamento intraoral inicial até à fresagem final, o equipamento digital garante um ajuste incrivelmente preciso para a coroa, ponte ou faceta final.

Esta precisão é crucial para o conforto do paciente, a função adequada e a saúde a longo prazo do dente subjacente.

Compreender as Considerações Chave

Embora a zircónia sinterizada ofereça benefícios significativos, a qualidade do resultado final não é automática. Depende fortemente do equipamento utilizado e da habilidade do profissional que gere o processo.

A Importância da Habilidade Técnica

O sucesso de uma restauração de zircónia depende muito da competência do técnico dentário. O design, manuseamento e acabamento adequados são cruciais tanto para a resistência como para a estética.

Escolher um laboratório dentário que invista em técnicos qualificados e equipamento de ponta é essencial para alcançar resultados previsíveis e de alta qualidade.

A Sinterização é um Ponto de Controlo Crítico

O próprio ciclo de sinterização — incluindo a temperatura precisa, taxa de aquecimento e duração — deve ser cuidadosamente controlado. Uma sinterização inadequada pode introduzir tensões internas ou impedir que o material atinja a sua densidade ótima, levando a uma falha prematura.

Forno fiáveis e com controlo de temperatura são necessários para garantir uma sinterização completa e consistente, que é a base da resistência da restauração.

Fazer a Escolha Certa Para o Seu Objetivo

A zircónia sinterizada não é uma solução única para todos, mas a sua versatilidade torna-a uma escolha líder para muitas necessidades restauradoras comuns.

- Se o seu foco principal são restaurações posteriores (molares): A alta resistência da zircónia torna-a a escolha ideal para coroas e pontes que devem suportar forças mastigatórias significativas.

- Se o seu foco principal é a estética anterior (dentes da frente): Formulações de zircónia mais translúcidas são excelentes para coroas e facetas, oferecendo um aspeto natural sem o risco de uma linha metálica escura na gengiva.

- Se o seu foco principal é a biocompatibilidade do paciente: A zircónia é uma alternativa superior sem metal para pacientes com alergias ou sensibilidades conhecidas a metais.

Em última análise, a compreensão das propriedades da zircónia permite aos clínicos alavancar a sua força e beleza para resultados previsíveis e duradouros para os pacientes.

Tabela Resumo:

| Aplicação | Benefício Chave | Ideal Para |

|---|---|---|

| Coroas Unitárias | Alta Resistência e Estética | Molares e Dentes da Frente |

| Pontes Multissituadas | Durabilidade Excecional | Substituição de Múltiplos Dentes em Falta |

| Facetas | Translucidez Natural | Trabalho Cosmético Anterior Sem Metal |

Pronto para alcançar força e estética superiores no seu laboratório dentário?

A qualidade de uma restauração de zircónia sinterizada depende muito de uma sinterização precisa e consistente. Apoiada por P&D e fabrico especializados, a KINTEK oferece uma gama de fornos de sinterização dentária fiáveis e com controlo de temperatura, todos personalizáveis para o fluxo de trabalho e necessidades de volume únicas do seu laboratório.

Eleve as suas restaurações com equipamento em que pode confiar. Contacte os nossos especialistas hoje para encontrar a solução de sinterização perfeita para a sua prática.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório