Para sinterizar coroas de zircônia, você deve aquecer a restauração pré-fresada e calcária em um forno especializado a uma temperatura precisa, tipicamente entre 1350°C e 1550°C. Este processo de aquecimento controlado, conhecido como sinterização, faz com que o material se densifique e cristalize, transformando-o de um estado frágil em um produto final duro, durável e estético. O ciclo completo envolve uma rampa de aquecimento gradual, um período de "imersão" ou permanência na temperatura alvo e uma fase de resfriamento cuidadosamente controlada.

A sinterização não é meramente um processo de aquecimento; é uma transformação fundamental do material. O sucesso depende do controle preciso da temperatura e do tempo para atingir a densidade, força e translucidez desejadas, sem introduzir tensões internas ou defeitos.

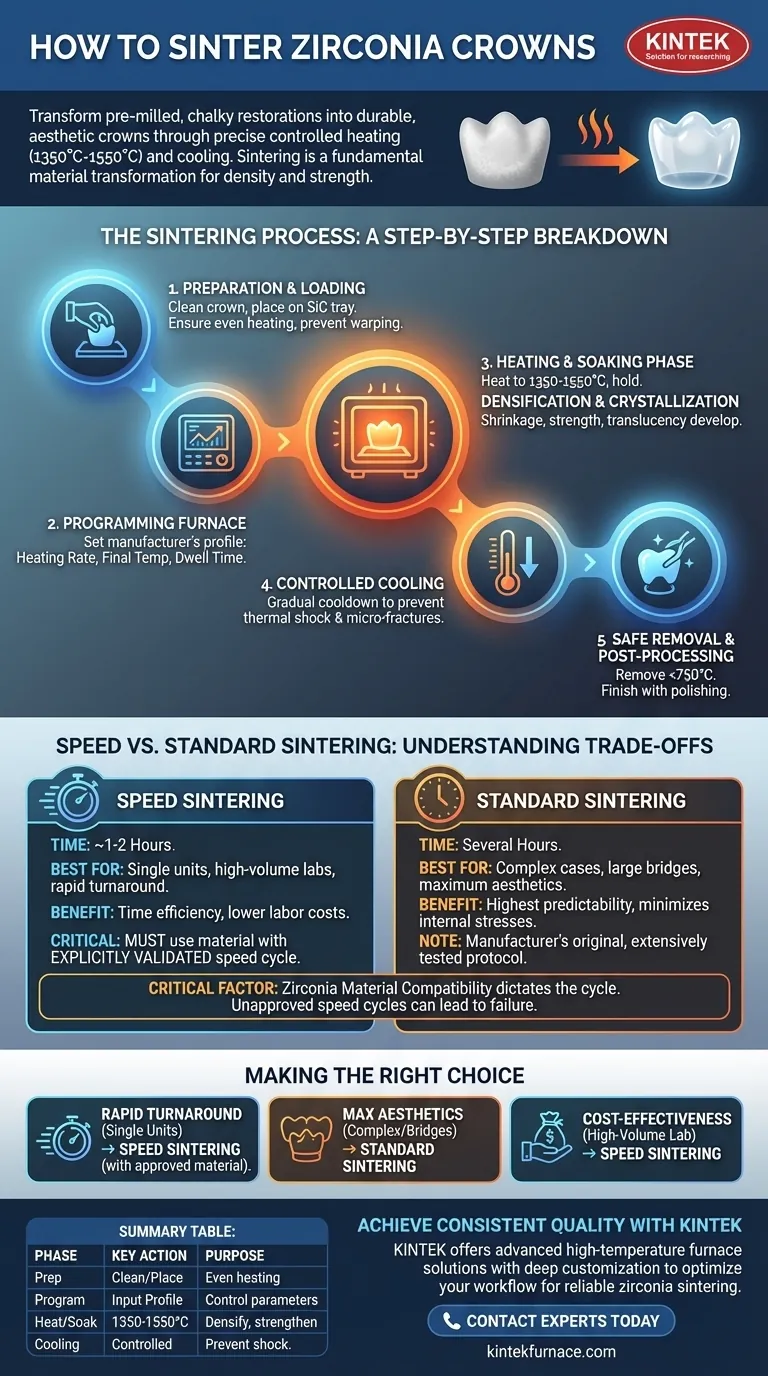

O Processo de Sinterização: Uma Análise Passo a Passo

A jornada de um bloco macio e fresado para uma restauração final segue um caminho altamente controlado e crítico. Cada etapa é essencial para o sucesso clínico final da coroa.

Preparação e Carregamento

Antes do início do ciclo, a restauração de zircônia fresada deve ser cuidadosamente preparada. Isso envolve removê-la do bloco, limpar qualquer poeira e colocá-la em uma bandeja de sinterização adequada, frequentemente feita de carboneto de silício (SiC).

O posicionamento adequado garante uma distribuição uniforme do calor e evita que a restauração se deforme durante o processo.

Programação do Forno

Este é o passo de controle mais crítico. Você deve programar um perfil de temperatura específico com base nas instruções do fabricante da zircônia.

Os parâmetros chave incluem a taxa de aquecimento (quão rápido a temperatura sobe), a temperatura final de sinterização e o tempo de permanência (quanto tempo é mantido nessa temperatura máxima).

A Fase de Aquecimento e Imersão

À medida que o forno aquece, as partículas de zircônia começam a se fundir. Durante a "imersão" ou "permanência" na temperatura máxima (por exemplo, 1550°C), o material passa por uma significativa densificação e cristalização.

Esta é a fase em que a restauração encolhe para suas dimensões finais e desenvolve sua força total e translucidez característica.

A Fase de Resfriamento Controlado

O resfriamento é tão importante quanto o aquecimento. O forno deve esfriar a uma taxa controlada para evitar choque térmico, que pode causar microfraturas e comprometer a integridade da restauração.

O resfriamento rápido e descontrolado é uma causa primária de falhas.

Remoção Segura e Pós-processamento

A restauração só deve ser removida quando o forno tiver esfriado a uma temperatura segura, tipicamente abaixo de 750°C. Removê-la enquanto ainda está muito quente pode induzir rachaduras.

Após a remoção, a coroa pode ser finalizada com polimento ou usinagem leve para atingir o ajuste final e a textura de superfície desejados.

Compreendendo as Trocas: Sinterização Rápida vs. Padrão

A tecnologia odontológica moderna oferece uma escolha entre ciclos de sinterização tradicionais, mais longos, e ciclos "rápidos" mais novos e muito mais velozes. Compreender as diferenças é fundamental para otimizar seu fluxo de trabalho.

O Caso da Sinterização Rápida

Os ciclos de sinterização rápida podem reduzir todo o processo de muitas horas para apenas uma ou duas. Isso oferece uma significativa eficiência de tempo, permitindo restaurações no mesmo dia e reduzindo os custos de mão de obra.

Pesquisas independentes sugerem que, para materiais de zircônia específicos e compatíveis, esses ciclos acelerados podem produzir restaurações com força igual ou até superior em comparação com os métodos tradicionais.

O Valor Inerente da Sinterização Padrão

Os ciclos de sinterização padrão, mais longos, são o protocolo original e extensivamente testado do fabricante. Eles fornecem o mais alto grau de previsibilidade, especialmente para pontes de grande extensão ou casos que exigem o mais alto nível de estética.

As taxas de aquecimento e resfriamento mais lentas minimizam as tensões internas, o que é considerado a abordagem mais segura para restaurações complexas ou de alto valor.

O Fator Crítico: Compatibilidade do Material de Zircônia

A escolha entre sinterização rápida e padrão não é arbitrária. Ela é ditada inteiramente pelo material de zircônia específico que você está usando.

Use um ciclo rápido apenas se o fabricante da zircônia o tiver validado explicitamente para esse material. Usar um ciclo não aprovado pode levar a uma estética ruim, força reduzida e falha clínica prematura.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão sobre qual ciclo de sinterização usar deve ser impulsionada pela demanda clínica, pelas propriedades do material e pelas suas prioridades operacionais.

- Se seu foco principal é o rápido retorno para unidades únicas: A sinterização rápida é uma excelente escolha, desde que você use um material de zircônia especificamente aprovado.

- Se seu foco principal é a máxima estética para casos anteriores complexos ou pontes: Um ciclo de sinterização padrão, mais lento, é o método mais confiável e previsível para garantir resultados ótimos.

- Se seu foco principal é a relação custo-benefício em um laboratório de alto volume: A sinterização rápida reduz significativamente o tempo de forno e os custos de mão de obra, oferecendo uma grande vantagem competitiva.

Em última análise, dominar o processo de sinterização é sobre combinar o ciclo certo com o material específico e a demanda clínica para produzir consistentemente restaurações fortes e confiáveis.

Tabela Resumo:

| Fase de Sinterização | Ação Chave | Propósito |

|---|---|---|

| Preparação | Limpar e colocar a coroa na bandeja de SiC | Garantir aquecimento uniforme, prevenir deformação |

| Programação | Inserir o perfil de temperatura do fabricante | Controlar taxa de aquecimento, temp. final, tempo de permanência |

| Aquecimento & Imersão | Aquecer a 1350-1550°C e manter | Densificar o material, atingir força & translucidez |

| Resfriamento | Resfriamento controlado na taxa especificada | Prevenir choque térmico e microfraturas |

| Tipo de Ciclo | Sinterização Rápida | Sinterização Padrão |

| Tempo | ~1-2 horas | Várias horas |

| Melhor Para | Unidades únicas, laboratórios de alto volume, velocidade | Casos complexos (pontes, anteriores), máxima previsibilidade |

Obtenha Sinterização de Zircônia Consistente e de Alta Qualidade com a KINTEK

A sinterização é a etapa mais crítica na fabricação de uma coroa de zircônia durável e estética. O forno certo é essencial para um controle preciso da temperatura e resultados confiáveis, seja para priorizar a velocidade para casos de unidade única ou a máxima previsibilidade para pontes complexas.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece aos laboratórios dentários soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Sinterização Odontológica especializados, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de fluxo de trabalho e material.

Deixe-nos ajudá-lo a otimizar seu processo de sinterização. Entre em contato com nossos especialistas hoje para discutir as necessidades do seu laboratório e encontrar a solução de forno perfeita.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras