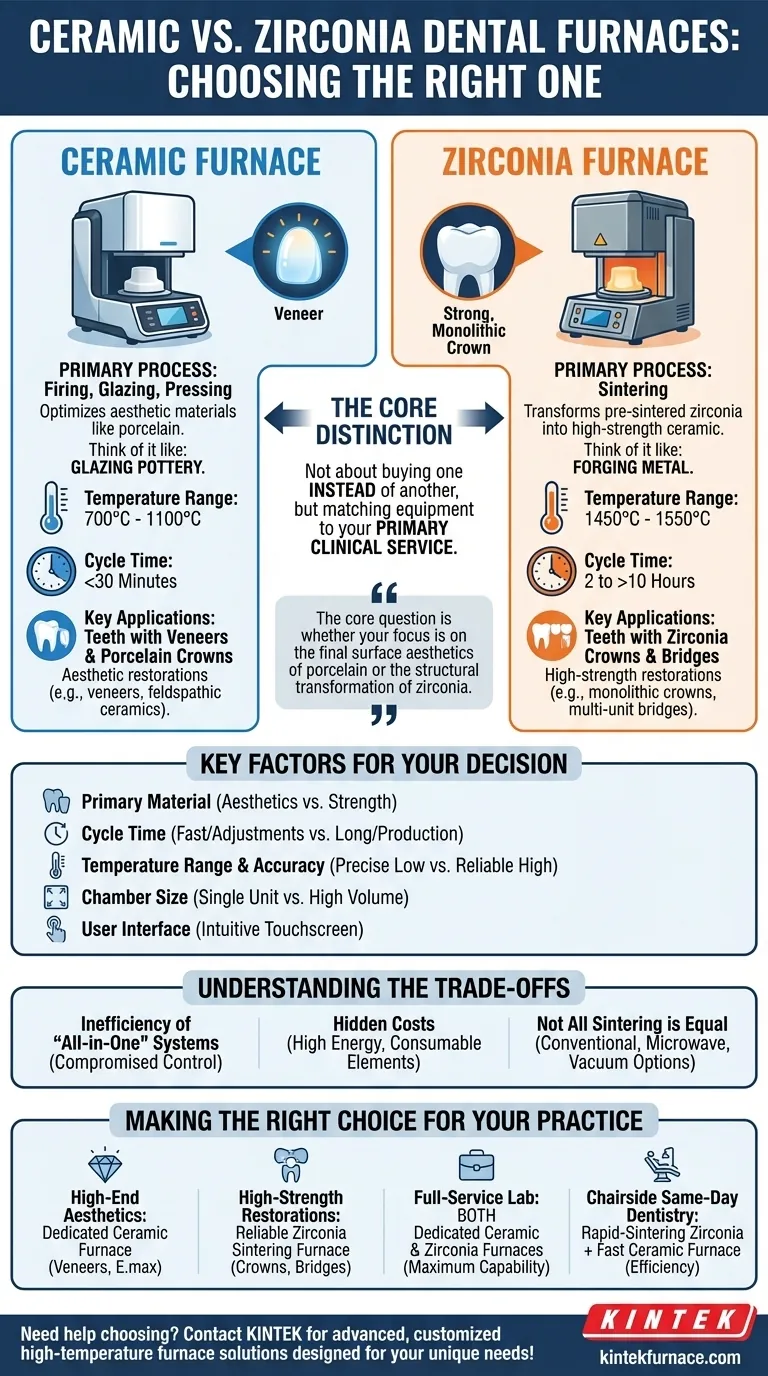

A escolha certa entre um forno dentário de cerâmica e um de zircónia é determinada pelos materiais com que trabalha e pelas restaurações finais que produz. Um forno de cerâmica é usado para cozer (firing) e vidrar (glazing) materiais estéticos como a porcelana a temperaturas mais baixas, enquanto um forno de zircónia é usado para sinterizar zircónia de alta resistência a partir do seu estado pré-sinterizado para uma forma final densa e durável a temperaturas muito mais elevadas. Eles executam processos térmicos fundamentalmente diferentes e não são intercambiáveis.

A sua decisão não é sobre comprar um forno em vez de outro; é sobre combinar o seu equipamento com o seu serviço clínico principal. A questão central é se o seu foco está na estética da superfície final da porcelana ou na transformação estrutural da zircónia.

A Distinção Central: Cozimento (Firing) vs. Sinterização (Sintering)

Compreender a diferença entre estes dois processos térmicos é a chave para tomar uma decisão informada. Não se trata simplesmente de "aquecer" um material; trata-se de causar mudanças químicas e físicas específicas.

O Que É um Forno de Cerâmica?

Um forno de cerâmica realiza o cozimento (firing), vidragem (glazing) e prensagem (pressing) de materiais cerâmicos. Este processo ocorre tipicamente a temperaturas entre 700°C e 1100°C.

Pense nisso como vidrar cerâmica de loiça. O objetivo é fundir camadas de porcelana, criar uma superfície lisa, semelhante a vidro, e aperfeiçoar o tom e a translucidez finais de uma restauração estética como uma faceta ou coroa feldspática.

Estes fornos são otimizados para controlo preciso da temperatura e geralmente têm ciclos mais curtos, permitindo uma rápida conclusão para ajustes de coloração e vidragem.

O Que É um Forno de Zircónia?

Um forno de zircónia realiza a sinterização. Este processo requer temperaturas muito mais elevadas, tipicamente variando entre 1450°C e 1550°C, e tempos de ciclo muito mais longos, muitas vezes durando várias horas.

A sinterização transforma um bloco de zircónia pré-sinterizado, semelhante a giz, no seu estado cerâmico final e de alta resistência. Durante este processo, o material encolhe significativamente e torna-se incrivelmente denso e durável.

Pense nisso como forjar metal. Está a mudar fundamentalmente as propriedades estruturais do material para obter a máxima resistência para coroas monolíticas e pontes multi-unidades.

Fatores Chave para a Sua Decisão

Uma vez que compreenda a função principal, pode avaliar características específicas face às necessidades do seu laboratório ou consultório.

Material Principal e Tipo de Restauração

Este é o fator mais importante. Se o seu trabalho for 90% coroas e pontes de zircónia, um forno de sinterização é a sua prioridade. Se se especializar em estética anterior de alta qualidade usando porcelana estratificada, um forno de cerâmica é essencial.

Tempo de Ciclo e Eficiência do Fluxo de Trabalho

Os fornos de cerâmica oferecem ciclos rápidos, muitas vezes inferiores a 30 minutos, o que é ideal para ajustes à cabeceira do paciente ou vidragem rápida.

Os fornos de zircónia exigem ciclos longos, de 2 a mais de 10 horas para sinterização convencional. Os fornos de sinterização "rápida" mais recentes podem reduzir drasticamente este tempo, mas podem ter limitações na compatibilidade de materiais.

Faixa de Temperatura e Precisão

Um forno de zircónia deve ser capaz de atingir e manter de forma fiável temperaturas acima de 1500°C. Um forno de cerâmica requer precisão excecional a temperaturas mais baixas para evitar queimar ou descolorar porcelanas delicadas.

Tamanho da Câmara e Produtividade (Throughput)

Considere quantas unidades precisa de processar de cada vez. Um pequeno consultório à cabeceira pode precisar de sinterizar apenas uma coroa, enquanto um grande laboratório de produção pode precisar de um forno capaz de acomodar 40 ou mais unidades num único ciclo.

Interface do Utilizador e Controlo de Programas

Os fornos modernos apresentam interfaces de ecrã tátil intuitivas com programas pré-definidos para vários materiais. Isto simplifica a operação e garante resultados consistentes e repetíveis, reduzindo o risco de erro do utilizador.

Compreender as Compensações (Trade-offs)

Investir neste equipamento exige que esteja ciente das potenciais desvantagens e complexidades ocultas.

A Ineficiência dos Sistemas "Tudo-em-Um"

Alguns fornos afirmam lidar tanto com cozimento de cerâmica como com sinterização de zircónia. Embora versáteis, estes representam frequentemente um compromisso. Usar um forno de sinterização de alta temperatura para vidragem a baixa temperatura pode ser energeticamente ineficiente e pode não oferecer o mesmo controlo preciso que um forno de cerâmica dedicado.

Os Custos Ocultos: Energia e Elementos

A sinterização de zircónia é um processo intensivo em termos energéticos devido às altas temperaturas e longos ciclos. Além disso, os elementos de aquecimento nestes fornos são consumíveis que precisarão de substituição periódica, representando um custo operacional contínuo.

Nem Toda a Sinterização É Igual

Dentro dos fornos de zircónia, existem diferentes tecnologias. Os fornos convencionais são os "cavalos de batalha", mas são os mais lentos. A sinterização por micro-ondas é mais rápida e energeticamente mais eficiente, mas é uma tecnologia mais nova e mais cara. Os fornos a vácuo podem melhorar a qualidade do material, mas adicionam complexidade e custo.

Fazer a Escolha Certa para o Seu Consultório

Avalie o seu objetivo de negócio principal para determinar a sua estratégia de equipamento.

- Se o seu foco principal for estética de alta qualidade (facetas, E.max): Um forno de cerâmica dedicado e de alta qualidade para prensagem e vidragem é a sua ferramenta essencial.

- Se o seu foco principal for restaurações de alta resistência (coroas e pontes de zircónia): Um forno de sinterização de zircónia fiável é inegociável para o seu fluxo de trabalho de produção.

- Se gere um laboratório de serviço completo ou deseja a máxima capacidade interna: Quase certamente precisará de um forno de cerâmica dedicado e de um forno de sinterização de zircónia separado para trabalhar eficientemente.

- Se for um consultório à cabeceira que prioriza odontologia no mesmo dia: Uma combinação de um forno de sinterização rápida para zircónia e um pequeno e rápido forno de cerâmica para caracterização é a configuração mais eficiente.

Em última análise, o forno certo é aquele que permite diretamente a qualidade e a eficiência das restaurações dentárias específicas que fornece.

Tabela de Resumo:

| Característica | Forno de Cerâmica | Forno de Zircónia |

|---|---|---|

| Processo Principal | Cozimento (Firing), vidragem (glazing), prensagem (pressing) | Sinterização |

| Faixa de Temperatura | 700°C - 1100°C | 1450°C - 1550°C |

| Tempo de Ciclo Típico | Abaixo de 30 minutos | 2 a mais de 10 horas |

| Aplicações Principais | Restaurações estéticas (ex: facetas, coroas de porcelana) | Restaurações de alta resistência (ex: coroas e pontes de zircónia) |

| Foco do Material | Porcelana, cerâmicas feldspáticas | Blocos de zircónia pré-sinterizados |

Está com dificuldades em escolher o forno dentário certo para o seu laboratório ou consultório? Na KINTEK, especializamo-nos em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando I&D excecional e fabrico interno, a nossa linha de produtos—incluindo Fornos de Mufla (Muffle), Tubo (Tube), Rotativos (Rotary), Fornos a Vácuo e Atmosfera (Vacuum & Atmosphere), e Sistemas CVD/PECVD—é concebida para fornecer controlo preciso da temperatura e durabilidade. Quer o seu foco seja em cerâmicas estéticas ou zircónia de alta resistência, as nossas capacidades de personalização aprofundada garantem que o seu forno corresponde perfeitamente aos seus requisitos clínicos. Contacte-nos hoje para discutir como podemos melhorar o seu fluxo de trabalho de restauração dentária com equipamento fiável e eficiente!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade