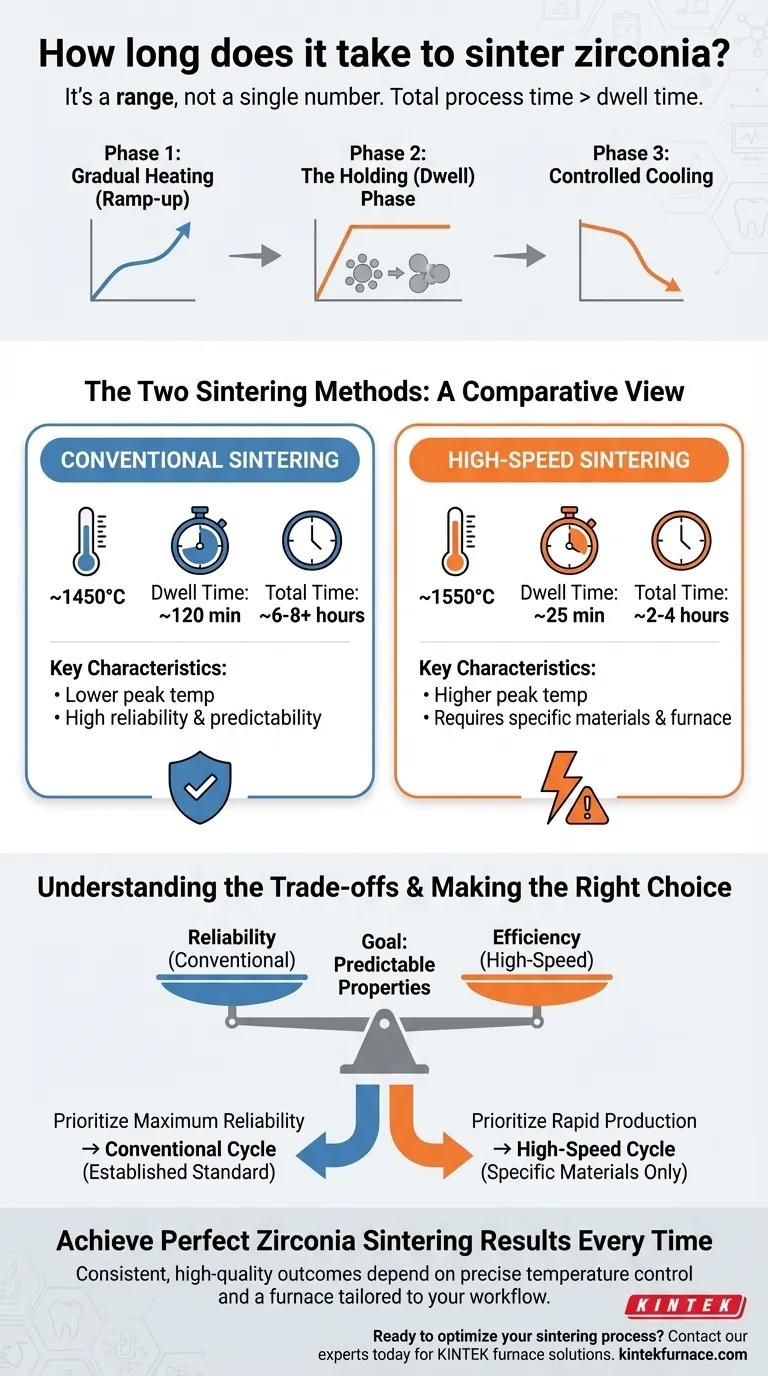

A duração de um ciclo completo de sinterização de zircônia não é um número único, mas um intervalo que geralmente abrange várias horas. Embora o tempo crítico de "retenção" ou "permanência" na temperatura máxima possa ser tão curto quanto 25 minutos para métodos de alta velocidade ou tão longo quanto 120 minutos para ciclos convencionais, o tempo total do processo, incluindo aquecimento e resfriamento, é significativamente maior.

O tempo total necessário para sinterizar zircônia é ditado pelo protocolo de sinterização específico — convencional ou de alta velocidade — que, por sua vez, depende do tipo de zircônia e das propriedades físicas desejadas da restauração final.

A Anatomia de um Ciclo de Sinterização

A sinterização é mais do que apenas assar; é um processo térmico precisamente controlado que transforma a zircônia pré-sinterizada, que é calcária, em uma cerâmica densa, forte e translúcida. O tempo total é a soma de suas fases distintas.

Fase 1: Aquecimento Gradual

O forno não atinge imediatamente sua temperatura alvo. Ele deve aquecer gradualmente para evitar choque térmico, que poderia causar rachaduras na restauração. Esta fase de aquecimento é uma porção significativa do tempo total do ciclo.

Fase 2: A Fase de Retenção (Permanência)

Esta é a fase mais crítica, onde o forno mantém uma temperatura máxima, tipicamente entre 1350°C e 1550°C. Durante este período de "imersão", as partículas de zircônia se fundem, o material se densifica e adquire sua força e translucidez finais. A duração desta fase é a principal diferença entre os métodos de sinterização.

Fase 3: Resfriamento Controlado

Assim como no aquecimento, o resfriamento deve ser lento e controlado. O resfriamento rápido pode introduzir tensões internas e comprometer a integridade estrutural da zircônia. Esta fase de resfriamento também adiciona um tempo considerável ao processo geral.

Fatores Chave que Determinam o Tempo de Sinterização

A ampla variação nos tempos de sinterização se resume a uma escolha entre duas metodologias primárias, cada uma projetada para diferentes necessidades clínicas e laboratoriais.

Sinterização Convencional

Este é o método tradicional e bem estabelecido. Geralmente envolve uma temperatura máxima mais baixa (cerca de 1450°C) e um tempo de retenção mais longo de aproximadamente 120 minutos (2 horas). O ciclo completo, incluindo aquecimento e resfriamento, muitas vezes leva várias horas para ser concluído.

Sinterização de Alta Velocidade

Para atender às demandas por um tempo de resposta mais rápido, foram desenvolvidos protocolos de sinterização de alta velocidade. Esses ciclos usam uma temperatura máxima mais alta (cerca de 1550°C) para alcançar a densificação com um tempo de retenção muito mais curto, muitas vezes de apenas 25 minutos. Isso requer materiais de zircônia específicos e fornos projetados para lidar com as rápidas mudanças térmicas.

Compreendendo as Compensações

Escolher um ciclo de sinterização não é apenas sobre economizar tempo; é sobre alcançar um resultado específico e previsível. Velocidade e qualidade geralmente estão em um delicado equilíbrio.

O Objetivo: Propriedades Previsíveis

O propósito de qualquer ciclo de sinterização é alcançar as propriedades físicas exatas — força, durabilidade e estética — que o fabricante pretendia. Desviar do protocolo recomendado coloca essas propriedades em risco.

Método Convencional: Confiabilidade

O ciclo convencional mais longo e lento é conhecido por sua alta confiabilidade e previsibilidade. É o padrão pelo qual métodos mais novos e rápidos são medidos, garantindo uma densificação completa e uniforme.

Método de Alta Velocidade: Eficiência com Ressalvas

A sinterização de alta velocidade oferece um aumento dramático na eficiência. No entanto, não é uma solução universal. Deve ser realizada usando materiais de zircônia especificamente formulados para queima rápida e em um forno validado para o ciclo de alta velocidade. Usar o material ou forno errado pode resultar em uma restauração comprometida.

Fazendo a Escolha Certa para o Seu Objetivo

O ciclo correto é aquele que é validado para o material de zircônia específico que você está usando. Sempre priorize as instruções do fabricante.

- Se o seu foco principal é máxima confiabilidade e resultados comprovados: Siga o ciclo de sinterização convencional, mais longo, pois é o padrão estabelecido para alcançar propriedades ideais do material.

- Se o seu foco principal é produção rápida e serviço na cadeira: Utilize um ciclo de sinterização de alta velocidade, mas apenas com materiais de zircônia e programas de forno que sejam explicitamente projetados e aprovados para este processo.

Em última análise, resultados consistentes e de alta qualidade são alcançados seguindo precisamente as instruções validadas para o seu material e equipamento específicos.

Tabela Resumo:

| Método de Sinterização | Tempo de Permanência Típico | Tempo Total do Ciclo (Aprox.) | Características Principais |

|---|---|---|---|

| Convencional | ~120 minutos | 6-8+ horas | Temperatura máxima mais baixa (~1450°C); alta confiabilidade e previsibilidade. |

| Alta Velocidade | ~25 minutos | 2-4 horas | Temperatura máxima mais alta (~1550°C); requer zircônia e forno específicos. |

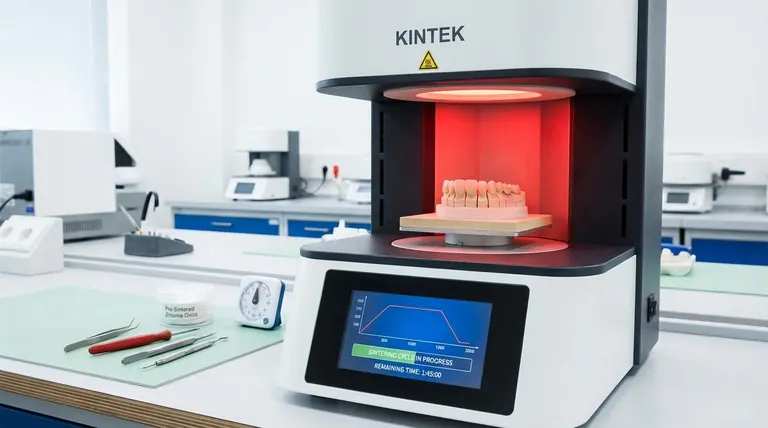

Obtenha Resultados Perfeitos de Sinterização de Zircônia Todas as Vezes

Resultados consistentes e de alta qualidade dependem de controle preciso de temperatura e de um forno adaptado aos seus materiais e fluxo de trabalho específicos. A KINTEK entende o equilíbrio crítico entre velocidade e confiabilidade no laboratório dental.

Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e a Vácuo & Atmosfera, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de sinterização — quer você priorize a confiabilidade comprovada dos ciclos convencionais ou a eficiência dos protocolos de alta velocidade.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje para discutir como um forno KINTEK pode oferecer a precisão, consistência e desempenho que seu laboratório exige.

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas