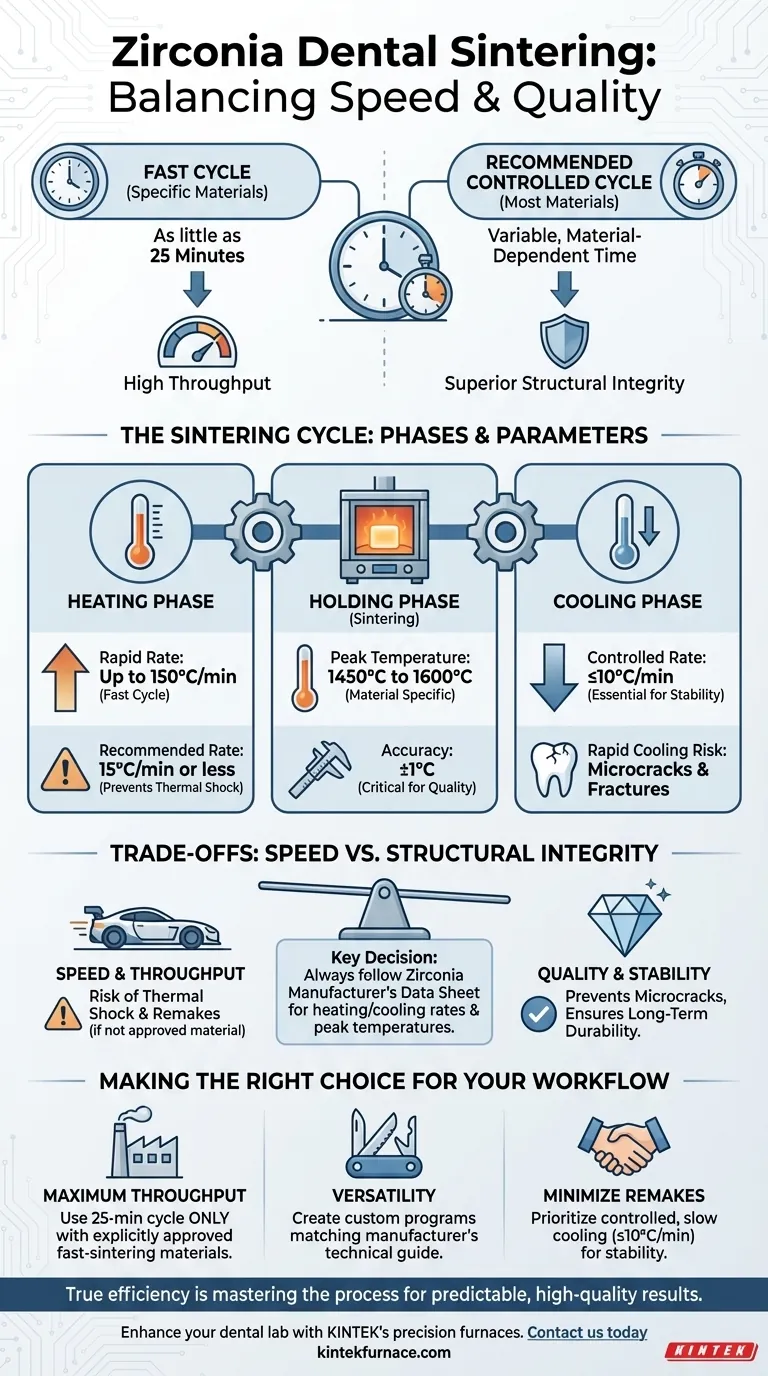

Embora alguns ciclos sejam notavelmente rápidos, o tempo necessário para concluir o processo de sinterização em um Forno de Sinterização Odontológica de Zircônia não é um número único. Para materiais especificamente compatíveis, um ciclo completo pode ser concluído em apenas 25 minutos. No entanto, a duração ideal é ditada pelo tipo específico de zircônia sendo usada e pela integridade estrutural desejada da restauração final.

O verdadeiro valor do forno não é apenas sua velocidade potencial de 25 minutos, mas sua capacidade de ser precisamente controlado. Alcançar resultados de alta qualidade e sem rachaduras depende de combinar as taxas de aquecimento e resfriamento com as recomendações do fabricante específico de zircônia.

A Anatomia de um Ciclo de Sinterização

Compreender o tempo total requer observar as distintas fases do processo. A programabilidade do forno permite controlar cada uma delas independentemente.

A Fase de Aquecimento

O forno é capaz de uma taxa de aquecimento extremamente rápida, atingindo até 150°C por minuto. Essa capacidade é o que permite o ciclo anunciado de 25 minutos.

No entanto, para muitos tipos de zircônia, uma taxa de aquecimento muito mais lenta é essencial para evitar choque térmico e possíveis rachaduras. Uma taxa recomendada é frequentemente igual ou inferior a 15°C por minuto.

A Fase de Manutenção (Sinterização)

Uma vez atingida a temperatura máxima, ela é mantida por uma duração específica para permitir que a sinterização completa ocorra.

Esta temperatura máxima não é universal. Ela deve ser ajustada com base na marca e tipo de zircônia, geralmente caindo dentro de uma faixa de 1450°C a 1600°C. A precisão de temperatura de ±1°C do forno é crítica para garantir que esta fase seja executada perfeitamente.

A Fase de Resfriamento

O resfriamento é tão crítico quanto o aquecimento. Um resfriamento descontrolado ou excessivamente rápido pode introduzir tensão e microfissuras na restauração, comprometendo sua estabilidade a longo prazo.

Por essa razão, uma taxa de resfriamento lenta e controlada de 10°C por minuto ou menos é frequentemente recomendada para garantir o resultado da mais alta qualidade.

Compreendendo as Compensações: Velocidade vs. Integridade Estrutural

A decisão central para qualquer operador é equilibrar a necessidade de um retorno rápido com a exigência intransigente de qualidade do material. As características do forno criam uma escolha clara.

O Risco de Choque Térmico

Aquecer ou resfriar a zircônia muito rapidamente pode causar choque térmico, onde diferentes partes do material expandem ou contraem em taxas diferentes. Isso pode levar a fraturas, microfissuras e retrabalhos caros.

O ciclo de 25 minutos aproveita a taxa máxima de aquecimento do forno, mas isso só deve ser usado com materiais especificamente formulados para resistir a mudanças rápidas de temperatura.

Quando Usar um Ciclo "Rápido" de 25 Minutos

O ciclo ultrarrápido é uma ferramenta poderosa quando usado corretamente. Ele é projetado para materiais de zircônia específicos projetados para sinterização rápida.

Sempre verifique se a zircônia que você está usando é explicitamente aprovada por seu fabricante para um protocolo de sinterização rápida antes de usar tal programa.

A Importância das Especificações do Material

Os programas embutidos do forno e as curvas personalizáveis são ferramentas para executar um plano. Esse plano deve vir da folha de dados do fabricante da zircônia.

Essas especificações fornecem as taxas de aquecimento cientificamente validadas, temperaturas de pico e taxas de resfriamento necessárias para atingir a resistência e a estética anunciadas do material sem falhas.

Fazendo a Escolha Certa para o Seu Fluxo de Trabalho

Seus objetivos operacionais devem ditar como você usa as capacidades do forno. Com sua tela de toque intuitiva e 20 programas predefinidos, você pode implementar facilmente o ciclo ideal para qualquer situação.

- Se o seu foco principal é o rendimento máximo com materiais compatíveis: Use o ciclo de sinterização rápida de 25 minutos, mas apenas com blocos de zircônia explicitamente designados para esse fim pelo fabricante.

- Se o seu foco principal é a versatilidade em todas as marcas de zircônia: Conte com a criação de programas personalizados que correspondam precisamente aos parâmetros de aquecimento, manutenção e resfriamento especificados no guia técnico de cada material.

- Se o seu foco principal é minimizar retrabalhos e garantir estabilidade a longo prazo: Priorize uma fase de resfriamento controlada e lenta (≤10°C/minuto), pois este é o passo mais crítico para prevenir as microfissuras que comprometem uma restauração.

A verdadeira eficiência no laboratório odontológico vem de dominar o processo para alcançar resultados previsíveis e de alta qualidade sempre.

Tabela Resumo:

| Fase | Parâmetro Chave | Duração/Taxa Típica | Notas |

|---|---|---|---|

| Aquecimento | Taxa | Até 150°C/min (rápido), 15°C/min (recomendado) | Taxa rápida para materiais específicos; mais lenta evita choque térmico. |

| Manutenção | Temperatura | 1450°C a 1600°C | Mantida para sinterização completa; precisão de ±1°C garante qualidade. |

| Resfriamento | Taxa | ≤10°C/min (recomendado) | Resfriamento controlado previne microfissuras e garante estabilidade. |

| Ciclo Total | Tempo | Tão baixo quanto 25 minutos (rápido), varia conforme o material | Depende do tipo de zircônia e das configurações para resultados ótimos. |

Pronto para aprimorar o processo de sinterização do seu laboratório odontológico com precisão e velocidade? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios odontológicos. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Se você precisa de ciclos rápidos para alto rendimento ou processos controlados para qualidade superior, a KINTEK tem a expertise para entregar. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seu fluxo de trabalho e garantir restaurações de zircônia sem rachaduras e duráveis!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade