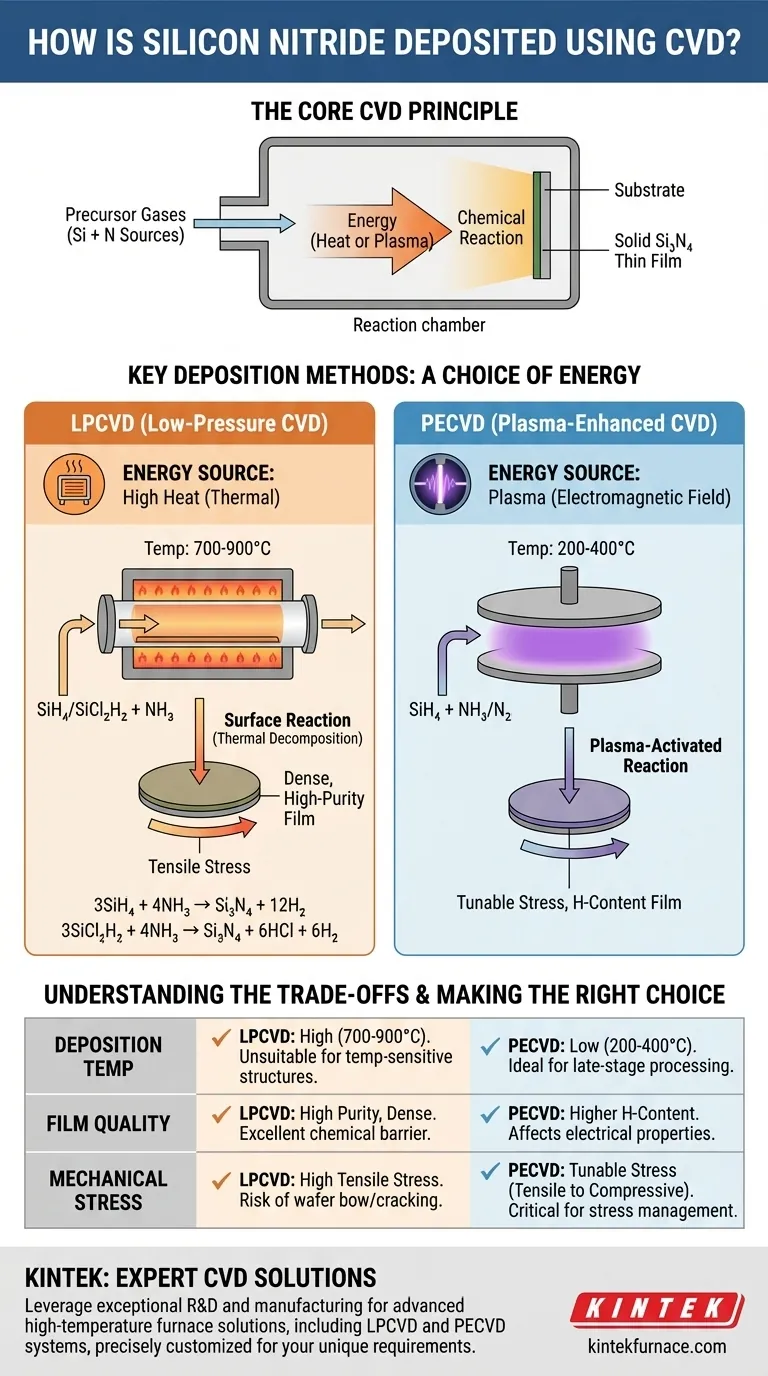

Em sua essência, a Deposição Química a Vapor (CVD) forma nitreto de silício (Si₃N₄) introduzindo gases precursores de silício e nitrogênio em uma câmara de reação onde eles reagem e se depositam como um filme fino sólido em um substrato. As reações mais comuns envolvem silano (SiH₄) ou diclorosilano (SiCl₂H₂) como fonte de silício, e amônia (NH₃) como fonte de nitrogênio, com energia fornecida na forma de calor ou plasma para impulsionar a reação.

O desafio central não é se você pode depositar nitreto de silício com CVD, mas como escolher o método CVD certo. A decisão entre CVD de Baixa Pressão (LPCVD) de alta temperatura e CVD Aprimorado por Plasma (PECVD) de baixa temperatura determina as propriedades do filme e sua adequação para uma aplicação específica.

Os Fundamentos da Deposição Química a Vapor

O Princípio Central

A Deposição Química a Vapor é um processo onde um substrato é exposto a um ou mais gases precursores voláteis. Esses gases se decompõem ou reagem na superfície do substrato, deixando para trás um depósito sólido.

Todo o processo ocorre dentro de uma câmara controlada, permitindo o gerenciamento preciso de variáveis como temperatura, pressão e taxas de fluxo de gás. Esse controle é o que permite a criação de filmes de alta pureza e alto desempenho.

Energia como Catalisador

Para que os gases precursores reajam e formem um filme sólido, eles precisam de uma entrada de energia. Essa energia quebra as ligações químicas e inicia a deposição.

As duas maneiras mais comuns de fornecer essa energia na deposição de nitreto de silício são através de alto calor (energia térmica) ou um gás energizado conhecido como plasma. O método escolhido tem efeitos profundos no filme final.

Principais Métodos de Deposição e Sua Química

O tipo específico de processo CVD usado é o fator mais importante que determina as propriedades finais do filme de nitreto de silício.

CVD de Baixa Pressão (LPCVD)

LPCVD é um processo térmico de alta temperatura. Ele opera sob pressão reduzida para melhorar a uniformidade do filme e reduzir reações indesejadas na fase gasosa, garantindo que a reação ocorra principalmente na superfície do substrato.

As reações típicas são:

- Silano + Amônia:

3SiH₄ + 4NH₃ → Si₃N₄ + 12H₂ - Diclorosilano + Amônia:

3SiCl₂H₂ + 4NH₃ → Si₃N₄ + 6HCl + 6H₂

Filmes depositados via LPCVD são conhecidos por sua alta densidade, excelente pureza química e capacidade superior de revestir uniformemente topografias de superfície complexas.

CVD Aprimorado por Plasma (PECVD)

O PECVD usa um campo eletromagnético (tipicamente radiofrequência) para excitar os gases precursores em um plasma. Este plasma fornece a energia necessária para impulsionar a reação química em temperaturas muito mais baixas do que o LPCVD.

Embora os precursores sejam frequentemente os mesmos (silano e amônia), a ativação por plasma permite que a deposição ocorra em temperaturas tão baixas quanto 200-400°C. Isso torna o PECVD essencial para aplicações onde o substrato não pode tolerar altas temperaturas.

Compreendendo as Trocas: LPCVD vs. PECVD

A escolha entre LPCVD e PECVD envolve um conjunto claro de trocas de engenharia. Não existe um método "melhor" único; a escolha depende inteiramente dos requisitos do dispositivo final.

Temperatura de Deposição

LPCVD opera em altas temperaturas (tipicamente 700-900°C). Isso é inadequado para substratos que já contêm materiais com ponto de fusão mais baixo, como fiação de alumínio em um circuito integrado.

PECVD opera em temperaturas muito mais baixas (200-400°C). Isso o torna a escolha padrão para etapas de deposição tardias no processo de fabricação, pois não danificará componentes fabricados anteriormente.

Qualidade do Filme e Conteúdo de Hidrogênio

LPCVD produz filmes que são muito próximos do nitreto de silício puro e estequiométrico. Eles são densos e servem como excelentes barreiras químicas.

Filmes de PECVD incorporam inevitavelmente uma quantidade significativa de hidrogênio (muitas vezes até 8% ou mais) dos gases precursores. Este conteúdo de hidrogênio afeta as propriedades elétricas do filme, densidade e taxas de ataque químico.

Estresse Mecânico

Filmes de nitreto de silício LPCVD caracteristicamente têm alta tensão de tração. Esse "puxão" interno pode ser um problema significativo, podendo fazer com que as pastilhas se curvem ou os filmes rachem se forem muito espessos.

PECVD oferece uma grande vantagem aqui: a tensão do filme pode ser controlada. Ao ajustar os parâmetros do processo, é possível criar filmes com baixa tensão de tração ou mesmo tensão de compressão, o que é crítico para muitas aplicações mecânicas e ópticas.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo determina seu processo. Selecionar o método CVD correto exige que você priorize a propriedade do filme mais crítica para o sucesso do seu dispositivo.

- Se seu foco principal é alta pureza e estabilidade térmica: Escolha LPCVD para seus filmes densos e estequiométricos que são ideais para criar isolamento robusto ou máscaras de ataque no início do processo de fabricação.

- Se seu foco principal é depositar em estruturas sensíveis à temperatura: Escolha PECVD para evitar danificar camadas subjacentes como interconexões de alumínio ou outros materiais com baixo orçamento térmico.

- Se seu foco principal é gerenciar o estresse mecânico: Escolha PECVD por sua capacidade única de ajustar o estresse do filme de tração para compressão, prevenindo a curvatura da pastilha e o rachamento do filme.

Compreender esses princípios centrais permite selecionar o método CVD preciso que atenda aos seus requisitos específicos de material e dispositivo.

Tabela Resumo:

| Método | Faixa de Temperatura | Características Chave | Ideal Para |

|---|---|---|---|

| LPCVD | 700-900°C | Alta pureza, filme denso, tensão de tração | Fabricação em estágio inicial, estabilidade térmica |

| PECVD | 200-400°C | Menor temperatura, tensão ajustável, maior teor de hidrogênio | Substratos sensíveis à temperatura, gerenciamento de tensão |

Precisa de orientação especializada na seleção do forno CVD certo para sua deposição de nitreto de silício? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos para aplicações em semicondutores, MEMS e outras indústrias de alta tecnologia. Entre em contato conosco hoje para otimizar seu processo CVD e obter qualidade superior de filme!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais