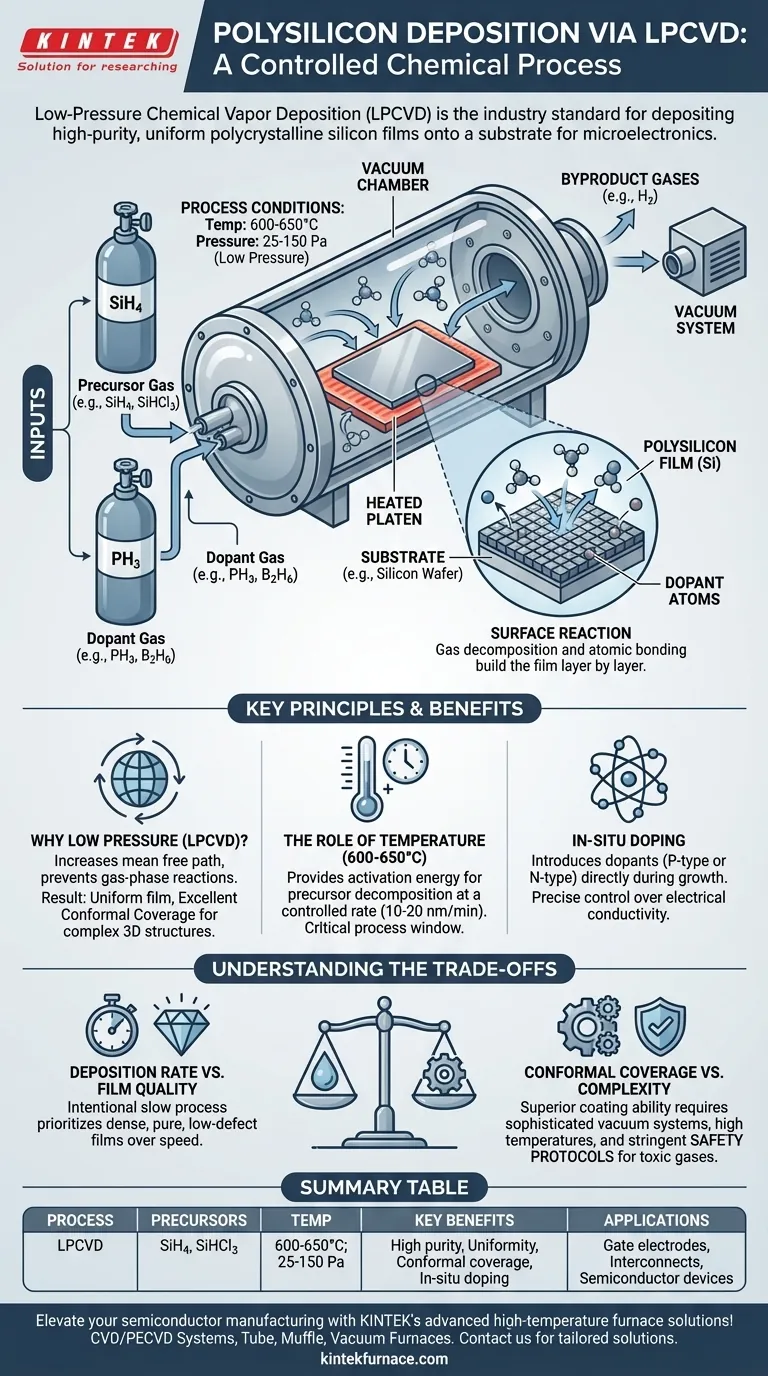

Para depositar polissilício, os engenheiros usam um método específico chamado Deposição Química a Vapor de Baixa Pressão (LPCVD). Neste processo, um gás precursor como silano ($\text{SiH}_4$) ou triclorossilano ($\text{SiHCl}_3$) é introduzido em uma câmara de vácuo contendo o substrato. A câmara é aquecida entre $600-650^\circ\text{C}$ sob baixa pressão de $25-150\ \text{Pa}$, fazendo com que o gás se decomponha e deposite um filme fino e uniforme de silício policristalino de alta pureza na superfície do substrato.

A chave para entender a deposição de polissilício é vê-la não como um simples processo de revestimento, mas como uma reação química controlada na superfície. O controle preciso da temperatura, pressão e química do gás permite a construção de um filme de silício altamente uniforme e puro, que é o requisito fundamental para a microeletrônica moderna.

Os Princípios Fundamentais da CVD

A Deposição Química a Vapor (CVD) é um processo projetado para construir um material sólido a partir de um gás. Envolve colocar um substrato, ou o objeto a ser revestido, dentro de uma câmara de reação e introduzir um gás precursor reativo.

Os Componentes Essenciais

O processo depende de quatro elementos-chave: um substrato (a fundação), um gás precursor (os blocos de construção), uma câmara de vácuo (o ambiente controlado) e energia, tipicamente calor (o catalisador da reação). O gás precursor contém os átomos do material que se deseja depositar.

A Reação Química na Superfície

Na CVD térmica, o substrato é aquecido a uma temperatura precisa. Esse calor fornece a energia de ativação necessária para que as moléculas do gás precursor se quebrem, ou "decomponham-se", ao entrar em contato com a superfície quente.

Os átomos desejados — neste caso, o silício — ligam-se então ao substrato, construindo o filme camada por camada. Todas as outras moléculas subprodutos da reação são removidas da câmara pelo sistema de vácuo.

As Especificidades da Deposição de Polissilício

Embora a CVD seja uma técnica geral, a deposição de polissilício de qualidade de dispositivo requer um conjunto muito específico de condições, alcançado por um método conhecido como LPCVD.

Por Que a Baixa Pressão (LPCVD) é Crítica

Operar sob baixa pressão ($25-150\ \text{Pa}$) aumenta significativamente o "caminho livre médio" das moléculas de gás, o que significa que elas viajam mais longe antes de colidirem umas com as outras. Isso evita que o gás reaja no ar e, em vez disso, promove reações diretamente na superfície do substrato.

O resultado é um filme altamente uniforme que proporciona excelente cobertura conforme, o que significa que ele pode revestir uniformemente microestruturas intrincadas e tridimensionais em um *wafer*.

Escolhendo o Precursor: Silano ou Triclorossilano

Os gases precursores mais comuns para a deposição de polissilício são o silano ($\text{SiH}_4$) e o triclorossilano ($\text{SiHCl}_3$). Quando aquecido, o silano se decompõe em silício sólido e gás hidrogênio ($\text{SiH}_4 \rightarrow \text{Si} + 2\text{H}_2$). A escolha do precursor afeta a taxa de deposição e as propriedades finais do filme.

O Papel da Temperatura

A faixa de temperatura de $600-650^\circ\text{C}$ é uma janela de processo crítica. É quente o suficiente para fornecer a energia necessária para quebrar as ligações químicas no gás precursor em uma taxa controlada, tipicamente produzindo um crescimento de 10 a 20 nanômetros por minuto.

Se a temperatura for muito baixa, a taxa de reação torna-se impraticavelmente lenta. Se for muito alta, a qualidade do filme pode degradar-se devido a reações indesejadas na fase gasosa.

Dopagem In-Situ para Condutividade

Uma das características mais poderosas do processo CVD é a capacidade de realizar dopagem in-situ. Ao adicionar pequenas quantidades de outros gases, como fosfina ($\text{PH}_3$) para dopagem do tipo n ou diborano ($\text{B}_2\text{H}_6$) para dopagem do tipo p, os átomos dopantes são incorporados diretamente no filme de silício à medida que ele cresce.

Esta técnica permite um controle preciso da condutividade elétrica final do polissilício, incorporando as propriedades desejadas diretamente no material desde o início.

Entendendo os Compromissos

O processo LPCVD para polissilício é otimizado para qualidade, mas isso envolve compromissos inerentes que são importantes de entender.

Taxa de Deposição vs. Qualidade do Filme

O processo é intencionalmente lento. As baixas pressões e as temperaturas controladas priorizam a criação de um filme denso, uniforme e puro com defeitos mínimos. Qualquer tentativa de aumentar significativamente a taxa de deposição, aumentando a pressão ou a temperatura, comprometeria a qualidade do filme, tornando-o inadequado para dispositivos eletrônicos de alto desempenho.

Cobertura Conforme vs. Complexidade do Processo

O LPCVD proporciona um revestimento conforme superior, o que é essencial para a fabricação moderna de semicondutores. No entanto, essa capacidade tem o custo da complexidade do processo. A necessidade de sistemas de vácuo, fornos de alta temperatura e o manuseio cuidadoso dos gases precursores tornam o equipamento CVD mais sofisticado do que alguns métodos de deposição alternativos.

Segurança e Manuseio de Gases

Os gases precursores e de dopagem usados na deposição de polissilício (silano, fosfina, diborano) são altamente tóxicos, inflamáveis ou pirofóricos (incendeiam-se espontaneamente no ar). O manuseio desses materiais requer protocolos de segurança rigorosos, equipamentos especializados e um investimento significativo em instalações.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação determina quais aspectos do processo CVD são mais críticos.

- Se seu foco principal é criar eletrodos de *gate* ou interconexões de alta qualidade: A precisão do LPCVD usando silano a $600-650^\circ\text{C}$ é o padrão da indústria para alcançar a pureza e uniformidade exigidas.

- Se seu foco principal é controlar as propriedades elétricas desde o início: Utilize a dopagem in-situ com fosfina ou diborano durante o processo LPCVD para incorporar dopantes diretamente na estrutura cristalina do filme.

- Se seu foco principal é obter cobertura uniforme em estruturas 3D complexas: A natureza de baixa pressão do LPCVD é inegociável, pois sua capacidade de produzir um filme altamente conforme é inigualável para essas aplicações.

Ao entender esses princípios, você pode apreciar que a deposição de polissilício é um processo fundamental para a engenharia intencional de materiais semicondutores avançados.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Deposição Química a Vapor de Baixa Pressão (LPCVD) |

| Gases Precursores | Silano ($\text{SiH}_4$) ou Triclorossilano ($\text{SiHCl}_3$) |

| Faixa de Temperatura | $600-650^\circ\text{C}$ |

| Faixa de Pressão | $25-150\ \text{Pa}$ |

| Benefícios Principais | Alta pureza, filme uniforme, cobertura conforme, capacidade de dopagem in-situ |

| Aplicações | Eletrodos de *gate*, interconexões, dispositivos semicondutores |

Eleve sua fabricação de semicondutores com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis como Fornos Múfla, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas, desde a deposição de polissilício até o processamento complexo de materiais. Contate-nos hoje para discutir como nossas soluções personalizadas podem otimizar seus processos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração