No laboratório dentário, o dissilicato de lítio é processado principalmente usando uma técnica especializada de termoprensagem. Este método envolve a fusão de um lingote pré-fabricado do material vitrocerâmico em um forno e, em seguida, a prensagem do material fundido em um molde criado usando a técnica tradicional de cera perdida. Isso garante que a restauração final capture com precisão a forma desejada, ao mesmo tempo em que desenvolve sua força e propriedades estéticas características.

O processo de termoprensagem não é apenas uma forma de moldar o dissilicato de lítio; é um tratamento térmico controlado projetado para preservar a estrutura cristalina precisa do material, que é a fonte de sua combinação única de resistência e translucidez óptica.

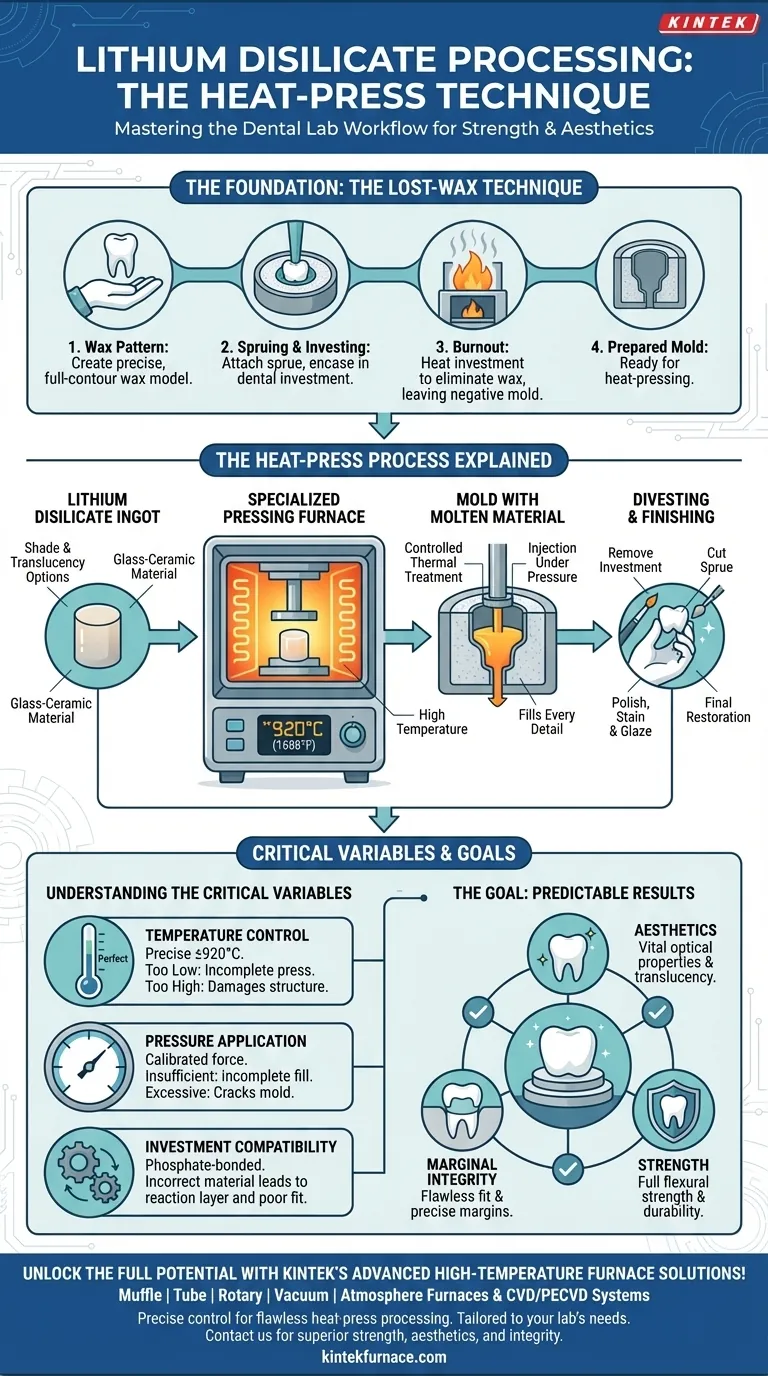

A Base: A Técnica da Cera Perdida

Todo o processo de prensagem é construído sobre a técnica da cera perdida, um método confiável por séculos em áreas desde a joalheria até a fundição de metais. Permite a criação de um molde negativo altamente detalhado e um para um da restauração final.

Passo 1: O Padrão de Cera

Um técnico primeiro cria um modelo preciso e de contorno total da coroa, faceta ou inlay final usando uma cera dental especial. Este "enceramento" é uma representação física do resultado desejado e deve ser perfeito em sua anatomia, margens e contatos.

Passo 2: Inserção e Revestimento

Um canal de cera, chamado sprue, é anexado ao padrão de cera. Todo o conjunto é então colocado dentro de um anel de metal e envolvido em um material semelhante a gesso, conhecido como revestimento dental. Uma vez que o revestimento endurece, o anel é colocado em um forno para queimar a cera, deixando um vazio — um molde negativo perfeito — da restauração e do canal do sprue.

O Processo de Termoprensagem Explicado

Com o molde negativo preparado, o processamento específico do dissilicato de lítio pode começar. É aqui que equipamentos especializados e controle preciso são essenciais para o sucesso.

O Lingote de Dissilicato de Lítio

A matéria-prima é um pequeno cilindro pré-cristalizado de vitrocerâmica de dissilicato de lítio, chamado lingote. Esses lingotes são fabricados em uma variedade de tons e níveis de translucidez (por exemplo, Alta Translucidez, Baixa Translucidez) para atender a diferentes necessidades clínicas.

O Forno de Prensagem

O molde de revestimento e o lingote de dissilicato de lítio escolhido são colocados em um forno de prensagem especializado. Este dispositivo aquece ambos os componentes a uma temperatura alta e específica — tipicamente em torno de 920°C (1688°F). A esta temperatura, o lingote amolece para uma consistência viscosa e prensável.

Injeção Sob Pressão

Uma vez que o material atinge a viscosidade correta, um êmbolo de cerâmica ou alumina dentro do forno aplica pressão. Isso força a vitrocerâmica fundida para fora do lingote, pelo canal do sprue, e em cada detalhe fino do molde negativo.

Desinvestimento e Acabamento

Após um ciclo de resfriamento controlado, o anel de revestimento é removido do forno. O técnico cuidadosamente remove o material de revestimento — um processo chamado desinvestimento — para revelar a restauração cerâmica prensada. O sprue é cortado, e a restauração é acabada e polida. Muitas vezes, ela passa por um ciclo final de coloração e glazeamento em um forno de porcelana separado para adicionar caracterização superficial e um brilho natural.

Compreendendo as Variáveis Críticas

O sucesso de uma restauração de dissilicato de lítio prensada não é automático. Depende inteiramente do controle meticuloso de variáveis chave, onde pequenos desvios podem comprometer o resultado final.

Por que o Controle de Temperatura é Primordial

A referência a "controle preciso de temperatura" é crítica. Se a temperatura do forno for muito baixa, o lingote não fluirá corretamente, resultando em uma prensagem incompleta e margens abertas. Se a temperatura for muito alta, pode danificar a microestrutura cristalina do material, degradando sua resistência e impactando negativamente suas propriedades ópticas e tonalidade.

A Importância da Pressão

A pressão aplicada pelo êmbolo deve ser calibrada corretamente. Pressão insuficiente leva a um preenchimento incompleto do molde, semelhante à temperatura baixa. Pressão excessiva pode introduzir estresse na cerâmica ou até mesmo rachar o molde de revestimento, levando a uma restauração imprecisa e distorcida.

Compatibilidade do Material de Revestimento

O material de revestimento deve ser quimicamente compatível com o dissilicato de lítio e ligado por fosfato para resistir às altas temperaturas de prensagem sem degradar. Um revestimento incorreto pode reagir com a superfície da cerâmica, criando uma camada de reação difícil de remover e comprometendo o ajuste da restauração.

O Objetivo: Estética e Resistência Previsíveis

Aderir a um protocolo de processamento rigoroso é como um laboratório traduz o potencial inerente do dissilicato de lítio em uma restauração clinicamente bem-sucedida.

- Se o seu foco principal é a máxima estética: Selecionar a translucidez correta do lingote e garantir o controle preciso da temperatura são essenciais para preservar as propriedades ópticas vitais do material.

- Se o seu foco principal é a integridade marginal: Um padrão de cera impecável e uma prensagem totalmente controlada são inegociáveis para garantir que a cerâmica fundida preencha todo o molde para um ajuste perfeito.

- Se o seu foco principal é a resistência clínica: O processamento adequado de acordo com as especificações do fabricante é a única maneira de garantir que o material desenvolva sua resistência à flexão total para durabilidade a longo prazo.

Dominar esta técnica sensível é fundamental para desbloquear todo o potencial clínico deste excepcional material dentário.

Tabela Resumo:

| Etapa do Processo | Detalhes Chave | Variáveis Críticas |

|---|---|---|

| Técnica da Cera Perdida | Criação do padrão de cera, sprue e molde de revestimento para forma precisa | Precisão do padrão de cera e compatibilidade do revestimento |

| Processo de Termoprensagem | Fundir o lingote a ~920°C, injetar no molde sob pressão | Controle de temperatura, calibração da pressão, fluxo do material |

| Acabamento | Desinvestir, cortar o sprue, polir e glasear para estética final | Manuseio cuidadoso para evitar danos e garantir qualidade da superfície |

Desbloqueie todo o potencial do dissilicato de lítio em seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Nossos Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD são projetados para controle preciso de temperatura e desempenho confiável, garantindo um processamento impecável por termoprensagem. Com capacidades de personalização profunda, adaptamos nossos equipamentos para atender às suas necessidades experimentais e de produção exclusivas, ajudando você a alcançar resistência superior, estética e integridade marginal em cada restauração. Entre em contato hoje mesmo para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias