Em um forno tubular, o calor é transferido para o material interno através de um processo de três estágios. Primeiro, os elementos de aquecimento externos geram calor que se move para a parede externa do tubo de processo por radiação e convecção. Em seguida, esse calor viaja através da parede sólida do tubo por condução. Finalmente, o calor é transferido da parede interna quente do tubo para a própria amostra através de uma combinação de radiação, convecção e condução.

O princípio central a ser compreendido é que a transferência de calor em um forno tubular não é um evento único, mas uma cascata de mecanismos físicos. A eficiência e a uniformidade do aquecimento do seu material dependem inteiramente de qual desses mecanismos—radiação, condução ou convecção—é dominante em cada estágio do processo.

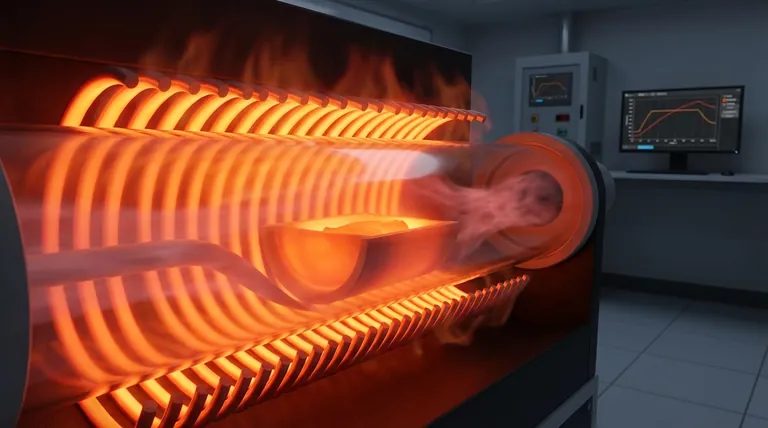

A Jornada de Três Estágios do Calor

Para dominar seu processo térmico, você deve visualizar como o calor viaja de sua fonte até sua amostra. É uma jornada através de diferentes materiais e espaços, com o método de transporte mudando ao longo do caminho.

Estágio 1: Dos Elementos à Parede do Tubo (Radiação e Convecção)

O processo começa com os elementos de aquecimento, que são tipicamente bobinas ou hastes resistivas que circundam o tubo de trabalho.

À medida que a eletricidade flui através desses elementos, sua resistência interna gera calor intenso. Essa energia é então transferida para a superfície externa do tubo do forno principalmente através da radiação térmica—ondas eletromagnéticas viajando pelo espaço entre o elemento quente e o tubo mais frio.

Se houver ar ou outro gás no espaço entre os elementos e o tubo, a convecção também desempenha um papel à medida que o gás aquecido circula e transfere energia para a parede do tubo.

Estágio 2: Através da Parede do Tubo (Condução)

Uma vez que o calor atinge a superfície externa do tubo de processo (frequentemente feito de quartzo, alumina ou cerâmica), ele deve passar pelo material sólido até o interior.

Essa transferência ocorre via condução térmica. As moléculas na parede externa vibram mais intensamente e transferem essa energia para as moléculas adjacentes, criando um fluxo de calor através da estrutura sólida do tubo até atingir a parede interna. O material e a espessura do tubo impactam diretamente a velocidade deste processo.

Estágio 3: Do Tubo à Sua Amostra (Todos os Três Mecanismos)

Este é o estágio final e mais complexo. Uma vez que a parede interna do tubo está quente, ela transfere calor para sua amostra usando todos os três mecanismos, e sua importância relativa depende da sua configuração específica.

- Radiação: A superfície interna quente do tubo irradia calor diretamente sobre a superfície da sua amostra. Em um vácuo ou ao usar um gás não absorvente, este é frequentemente o modo de transferência de calor mais significativo.

- Convecção: Se o seu processo usar um gás em fluxo ou estático (como ar, nitrogênio ou argônio), o gás aquece ao entrar em contato com a parede interna do tubo. Esse gás quente então circula dentro do tubo, transferindo calor para todas as superfícies da amostra.

- Condução: Onde sua amostra está em contato físico direto com o fundo ou as laterais do tubo, o calor é transferido diretamente por condução. Isso é eficiente, mas normalmente afeta apenas uma pequena porção da área de superfície da amostra.

Compreendendo as Compensações e Fatores Chave

O desempenho do seu forno tubular não é fixo; é ditado pela física da sua configuração. Entender esses fatores permite que você controle o resultado do seu processo.

O Papel Crítico da Atmosfera (Vácuo vs. Gás)

No vácuo, a convecção é eliminada. A transferência de calor depende quase inteiramente da radiação da parede do tubo para a amostra. Isso pode levar a taxas de aquecimento mais lentas e potenciais gradientes de temperatura se a amostra tiver uma forma complexa.

Com um gás de processo, a convecção se torna uma grande contribuinte. Um gás circulante ou fluindo ajuda a distribuir o calor de forma mais uniforme e pode acelerar significativamente o processo de aquecimento, resultando em melhor uniformidade de temperatura em toda a amostra.

Design do Forno e Forma da Amostra

O design do forno tem um impacto profundo. Um forno tubular rotativo, por exemplo, revolve continuamente o material. Isso garante que todas as partes da amostra sejam expostas à parede quente do tubo (melhorando a condução) e à atmosfera interna quente (melhorando a convecção), resultando em uma excepcional uniformidade de aquecimento, especialmente para pós ou grânulos.

Da mesma forma, fornos multizona usam circuitos de aquecimento separados ao longo do comprimento do tubo. Isso permite que você crie um perfil de temperatura preciso, compensando a perda de calor nas extremidades e garantindo que toda a amostra resida dentro de uma zona de temperatura altamente uniforme.

Como Aplicar Isso ao Seu Projeto

Sua estratégia operacional deve ser guiada pelo seu objetivo de processamento principal. Use esses princípios para otimizar seus resultados.

- Se seu foco principal for a máxima uniformidade de temperatura: Use um gás de processo para incentivar a convecção e considere um forno tubular rotativo, especialmente para pós, para garantir que todas as superfícies sejam aquecidas uniformemente.

- Se seu foco principal for o aquecimento mais rápido possível: Use um gás convectivo de alto fluxo e garanta que sua amostra tenha uma grande área de superfície exposta à radiação das paredes do tubo.

- Se seu foco principal for o processamento de alta pureza no vácuo: Reconheça que a radiação é sua principal ferramenta. Posicione a amostra para maximizar sua "visão" das paredes quentes do tubo e permita tempos de permanência mais longos para garantir que ela aqueça completamente.

Ao entender essa sequência de transferência de calor, você passa de simplesmente operar um forno para controlar com precisão um ambiente térmico.

Tabela de Resumo:

| Estágio | Mecanismo de Transferência de Calor | Detalhes Chave |

|---|---|---|

| 1: Elementos para Parede do Tubo | Radiação e Convecção | Os elementos de aquecimento emitem radiação; a convecção do gás auxilia na transferência para a superfície externa do tubo. |

| 2: Através da Parede do Tubo | Condução | O calor se move através do material sólido do tubo (ex: quartzo, alumina) até a parede interna. |

| 3: Do Tubo para a Amostra | Radiação, Convecção, Condução | Depende da configuração: a radiação domina no vácuo; a convecção com gás; a condução se a amostra contatar o tubo. |

Otimize seus processos térmicos com os fornos tubulares avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossos fornos podem aprimorar sua uniformidade e eficiência de aquecimento!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as principais caraterísticas de conceção de um forno de tubos divididos?Caraterísticas essenciais para um processamento eficiente a alta temperatura

- Qual é a faixa de comprimentos da zona de aquecimento em um Forno Tubular de Alta Temperatura? Otimize seu Processamento Térmico

- Por que um forno tubular é essencial para o tratamento de redução de Y-NiMo/MoO2-x? Master Precision Synthesis

- Como um forno tubular garante a qualidade da modificação durante a síntese de nitreto de carbono modificado por fenil (PhCN)?

- Quais recursos de segurança estão incluídos em um Forno Tubular de Alta Temperatura? Garanta Operação Segura em Calor Extremo

- Qual o papel de um forno tubular a vácuo no recozimento de alta temperatura a 600°C de membranas multicamadas de Pd/TaTiNbZr/Ta?

- Quais são as principais características dos fornos tubulares? Desbloqueie a precisão no processamento de alta temperatura

- Por que é necessário usar um forno tubular com atmosfera inerte para a desaglomeração térmica de corpos verdes cerâmicos?