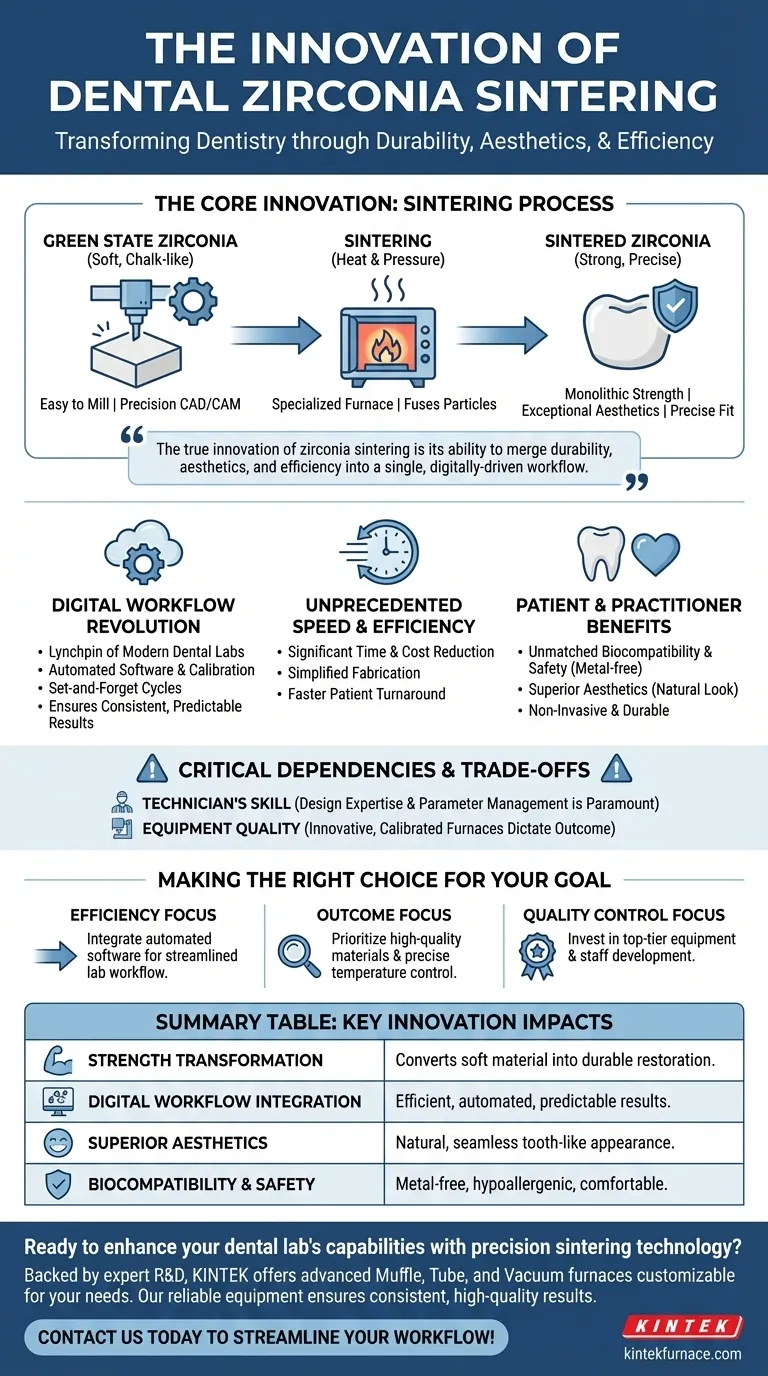

Em essência, o processo de sinterização para zircônia dentária tem sido uma inovação transformadora porque permite a conversão de um material macio, semelhante a giz, em uma restauração dentária final com imensa resistência, estética excepcional e ajuste preciso. Essa tecnologia otimizou fundamentalmente a criação de coroas, pontes e implantes, reduzindo drasticamente o tempo e os custos de produção, ao mesmo tempo em que aumenta a segurança e a confiabilidade.

A verdadeira inovação da sinterização de zircônia é sua capacidade de fundir três objetivos dentários críticos — durabilidade, estética e eficiência — em um único fluxo de trabalho digitalmente orientado, que antes era inatingível com métodos tradicionais.

Como a Sinterização Mudou Fundamentalmente a Odontologia Restauradora

A introdução da sinterização não apenas melhorou um processo existente; criou um paradigma totalmente novo para laboratórios e profissionais de odontologia. É a etapa final crítica que desbloqueia todo o potencial da odontologia digital moderna.

De Frágil a Inquebrável

Antes da sinterização, a zircônia está em um estado macio, o "estado verde", que é fácil de fresar com alta precisão usando tecnologia CAD/CAM. O processo de sinterização, então, aquece essa forma fresada em um forno especializado sob imensa pressão. Isso funde as partículas de zircônia, criando um produto final monolítico e incrivelmente forte que pode suportar as forças da mastigação.

A Revolução do Fluxo de Trabalho Digital

A sinterização é o elo fundamental do fluxo de trabalho digital odontológico moderno. Fornos modernos incorporam software automatizado e ferramentas de calibração, permitindo ciclos "configurar e esquecer". Essa integração economiza tempo significativo e reduz o potencial de erro humano, garantindo resultados consistentes e previsíveis sempre.

Alcançando Velocidade e Eficiência Sem Precedentes

Ao simplificar o processo de fabricação, a sinterização levou a reduções significativas tanto no tempo de mão de obra quanto nos custos de material. O que antes exigia procedimentos complexos e de várias etapas, agora pode ser gerenciado por meio de um sistema mais automatizado e eficiente, permitindo um retorno mais rápido para os pacientes.

Os Benefícios Tangíveis para Pacientes e Profissionais

As vantagens da zircônia sinterizada se estendem diretamente à segurança, conforto e saúde bucal a longo prazo do paciente, proporcionando um benefício claro para os clínicos oferecerem.

Biocompatibilidade e Segurança Incomparáveis

A zircônia sinterizada é uma cerâmica sem metal, eliminando o risco de reações alérgicas comuns em restaurações mais antigas à base de metal. O próprio processo envolve baixa radiação, e equipamentos modernos com controle de temperatura minimizam o risco de fraturas ou lascas, aumentando a segurança da restauração final.

Estética Superior e Aparência Natural

Um dos benefícios mais significativos para o paciente é a cor natural do material, semelhante à dos dentes. Ele se mistura perfeitamente com os dentes circundantes, proporcionando uma aparência cosmética superior que é difícil de alcançar com materiais tradicionais como coroas de metalocerâmica.

Uma Solução Não Invasiva e Durável

Em muitos casos, a adaptação de uma restauração de zircônia não requer a remoção agressiva de estrutura dentária saudável. Uma vez sinterizada e colocada, a restauração é excepcionalmente durável e confortável, fornecendo uma substituição forte, totalmente funcional e duradoura para dentes fracos ou danificados.

Compreendendo as Dependências Críticas e as Compensações

Embora a tecnologia seja poderosa, o resultado final não é garantido. A qualidade de uma restauração de zircônia sinterizada depende muito de dois fatores-chave que não podem ser negligenciados.

A Habilidade do Técnico é Fundamental

O forno mais avançado não pode compensar um design ou preparação inadequados. A experiência do técnico de prótese dentária no design da restauração e no gerenciamento dos parâmetros de sinterização é absolutamente crítica para a criação de um produto de alta qualidade e ajuste perfeito.

A Qualidade do Equipamento Determina o Resultado

A consistência e a precisão dependem inteiramente da qualidade do forno de sinterização. Utilizar equipamentos inovadores e bem calibrados é essencial para alcançar a densidade e a resistência corretas do material. Escolher um laboratório ou fornecedor que invista em equipamentos de ponta é vital para resultados previsíveis.

Fazendo a Escolha Certa para Seu Objetivo

Para alavancar essa tecnologia de forma eficaz, alinhe sua abordagem com seu objetivo principal.

- Se seu foco principal é a eficiência da prática: Integre fornos de sinterização que apresentem software automatizado para otimizar o fluxo de trabalho do seu laboratório e reduzir o tempo de mão de obra.

- Se seu foco principal são os resultados do paciente: Priorize materiais de zircônia de alta qualidade e controle preciso de temperatura para alcançar o equilíbrio ideal entre estética natural e durabilidade a longo prazo.

- Se seu foco principal é o controle de qualidade: Invista em equipamentos de ponta e no desenvolvimento profissional contínuo de sua equipe técnica, pois eles permanecem as variáveis mais críticas no produto final.

Em última análise, dominar o processo de sinterização de zircônia capacita os profissionais de odontologia a oferecer um padrão de atendimento mais elevado com maior previsibilidade e confiança.

Tabela Resumo:

| Inovação Chave | Impacto na Odontologia |

|---|---|

| Transformação de Resistência | Converte zircônia macia e fresável em uma restauração final monolítica e durável. |

| Integração do Fluxo de Trabalho Digital | Permite ciclos eficientes e automatizados de "configurar e esquecer" para resultados consistentes e previsíveis. |

| Estética Superior | Alcança uma aparência natural, semelhante à dos dentes, que se mistura perfeitamente com os dentes circundantes. |

| Biocompatibilidade e Segurança | Fornece uma solução sem metal e hipoalergênica, aumentando a segurança e o conforto do paciente. |

Pronto para aprimorar as capacidades do seu laboratório de prótese dentária com tecnologia de sinterização de precisão?

Apoiada por P&D e fabricação especializada, a KINTEK oferece fornos de laboratório avançados, incluindo sistemas Muffle, Tube e Vacuum, todos personalizáveis para suas necessidades exclusivas de sinterização dentária. Nosso equipamento confiável garante os resultados consistentes e de alta qualidade em que sua prática confia.

Entre em contato conosco hoje mesmo para discutir como nossas soluções podem otimizar seu fluxo de trabalho e elevar a qualidade de suas restaurações dentárias!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- O que é sinterização em odontologia? A chave para restaurações de zircônia duráveis e de alta resistência

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Quais são algumas características principais dos fornos de sinterização e porcelana dentária? Otimize o Fluxo de Trabalho do Seu Laboratório Dentário

- Quais são os benefícios de usar fornos de sinterização e porcelana odontológica? Aumentar a Resistência, a Estética e a Eficiência