A resposta definitiva é que não existe um cronograma único e universal para a calibração de um forno de sinterização de zircônia. A frequência correta é determinada pelo modelo específico do seu forno, seu nível de uso e as recomendações explícitas do fabricante. Aderir às diretrizes do seu manual do usuário é o ponto de partida essencial para qualquer protocolo de calibração.

Seu principal desafio não é encontrar um número mágico para a frequência de calibração. É sobre mudar sua mentalidade de ver a calibração como uma tarefa periódica para tratá-la como um processo contínuo de controle de qualidade que salvaguarda diretamente a força, o ajuste e a estética de cada restauração de zircônia que você produz.

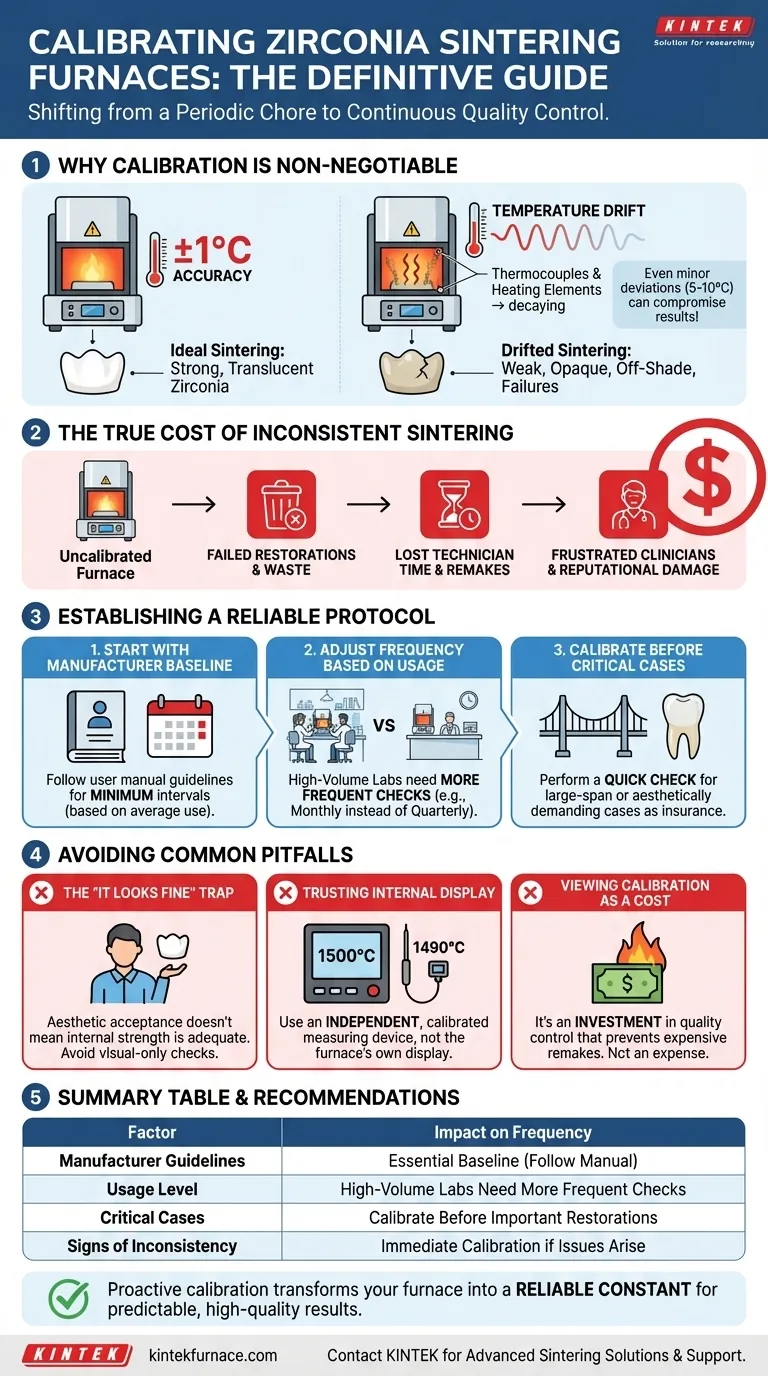

Por que a calibração é inegociável para a zircônia

O sucesso de uma restauração de zircônia depende criticamente de atingir um perfil de temperatura preciso durante o ciclo de sinterização. Mesmo pequenos desvios podem levar a falhas catastróficas que nem sempre são imediatamente visíveis.

O papel crítico da precisão da temperatura

Os fornos de sinterização modernos frequentemente ostentam uma precisão de temperatura de ±1℃. Isso não é um truque de marketing; é uma necessidade técnica.

A zircônia passa por transformações de fase em temperaturas específicas. Se o forno funcionar muito frio, o material não atingirá a densidade total, resultando em uma restauração fraca e opaca. Se funcionar muito quente, pode levar ao crescimento de grãos, o que reduz a força e pode afetar a tonalidade final.

Compreendendo o "desvio de temperatura"

Um forno não permanece estável indefinidamente. Os componentes responsáveis pela medição e geração de calor — termopares e elementos de aquecimento — degradam-se com o tempo.

Essa diminuição gradual na precisão é conhecida como "desvio de temperatura". Um forno que era perfeitamente preciso no mês passado pode estar com 5-10°C de diferença este mês, o que é mais do que suficiente para comprometer seus resultados.

O verdadeiro custo da sinterização inconsistente

Um forno não calibrado leva diretamente ao desperdício de recursos e danos à reputação.

Os custos se manifestam como restaurações falhas, desperdício de material, tempo perdido do técnico para retrabalhos e clínicos frustrados que perdem a confiança na consistência do seu laboratório.

Estabelecendo um protocolo de calibração confiável

Em vez de procurar uma resposta única para todos, você deve construir um protocolo adaptado às condições específicas do seu laboratório. Isso envolve uma combinação de orientação do fabricante e observação do mundo real.

Comece com a linha de base do fabricante

O manual do usuário do seu forno é sua principal fonte de verdade. O fabricante testou o equipamento extensivamente e fornece um intervalo de calibração recomendado com base no uso médio. Siga esta diretriz como seu mínimo absoluto.

Ajuste a frequência com base no uso

Um laboratório que opera seu forno por vários ciclos todos os dias experimentará uma degradação mais rápida dos componentes do que um laboratório que opera um ciclo a cada dois dias.

Se você é um laboratório de alto volume, deve encurtar o intervalo entre as calibrações. Por exemplo, se o manual sugere calibração trimestral, você pode precisar mudar para um cronograma mensal ou mesmo quinzenal para garantir a consistência.

Quando calibrar antes de um único uso

Para casos altamente críticos ou complexos, como pontes de grande extensão ou restaurações anteriores esteticamente exigentes, realizar uma rápida verificação de calibração antes do ciclo é uma forma prudente de seguro. Isso garante que os casos mais importantes sejam sinterizados em condições ideais.

Compreendendo as armadilhas comuns

Muitos laboratórios bem-intencionados caem em armadilhas que minam seu controle de qualidade. Reconhecer essas armadilhas é o primeiro passo para evitá-las.

A armadilha do "parece bom"

Confiar em uma simples verificação visual de uma coroa sinterizada é perigoso. Uma restauração pode parecer aceitável esteticamente, mas ter tensões internas ou resistência à flexão comprometida, tornando-a propensa a falhas prematuras na boca do paciente.

Confiando no display interno do forno

O objetivo da calibração é verificar se a temperatura relatada na tela do forno corresponde à temperatura real dentro da câmara.

Você não pode usar o próprio display do forno para verificar sua precisão. A calibração requer um dispositivo de medição independente e devidamente calibrado para obter uma leitura objetiva.

Vendo a calibração como um custo

A taxa de um técnico qualificado ou o tempo que leva para realizar uma calibração é mínima em comparação com o custo de um único retrabalho.

Enquadrar a calibração como um investimento necessário em controle de qualidade, em vez de uma despesa operacional, é crucial. Isso evita custos muito maiores no futuro.

Fazendo a escolha certa para o seu laboratório

Use estas diretrizes para construir uma estratégia de calibração que garanta resultados previsíveis e de alta qualidade para suas necessidades operacionais específicas.

- Se você é um laboratório novo ou tem um forno novo: Siga rigorosamente o manual do fabricante para estabelecer uma linha de base de desempenho e manter sua garantia.

- Se você é um laboratório de produção de alto volume: Calibre com mais frequência do que a recomendação mínima, ajustando seu cronograma com base na estabilidade e consistência de seus resultados.

- Se seus resultados de repente parecem inconsistentes (lascas, ajuste ruim ou tonalidades erradas): Pare e calibre imediatamente. Um forno não calibrado é a causa mais provável.

A calibração proativa transforma seu forno de sinterização de uma variável potencial em uma constante confiável, garantindo resultados previsíveis e de alta qualidade sempre.

Tabela de resumo:

| Fator | Impacto na frequência de calibração |

|---|---|

| Diretrizes do fabricante | Linha de base essencial; siga o manual do usuário para intervalos mínimos |

| Nível de uso | Laboratórios de alto volume precisam de verificações mais frequentes (ex: mensal vs. trimestral) |

| Casos críticos | Calibre antes de restaurações importantes, como pontes ou dentes anteriores |

| Sinais de inconsistência | Calibração imediata se surgirem problemas como lascas ou ajuste ruim |

Garanta que seu forno de sinterização de zircônia ofereça resultados consistentes e de alta qualidade com as soluções avançadas da KINTEK. Aproveitando uma P&D excepcional e fabricação interna, fornecemos aos laboratórios dentários fornos de alta temperatura confiáveis, incluindo fornos de mufla, tubulares, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para otimizar sua estratégia de calibração e melhorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade