Em resumo, o sistema de controle de temperatura de um forno tubular rotativo funciona como um loop de feedback contínuo. Um sensor, geralmente um termopar, mede a temperatura interna e a converte em um sinal elétrico. Este sinal é enviado a um controlador digital, que compara a temperatura real com o ponto de ajuste desejado e ajusta com precisão a energia enviada aos elementos de aquecimento para eliminar qualquer diferença.

A função central do sistema de controle de temperatura não é apenas aquecer o forno, mas executar um programa térmico preciso. Ele consegue isso medindo constantemente a temperatura da câmara, comparando-a com um alvo e fazendo ajustes de energia em tempo real para garantir que o material no interior seja processado com estabilidade e precisão excepcionais.

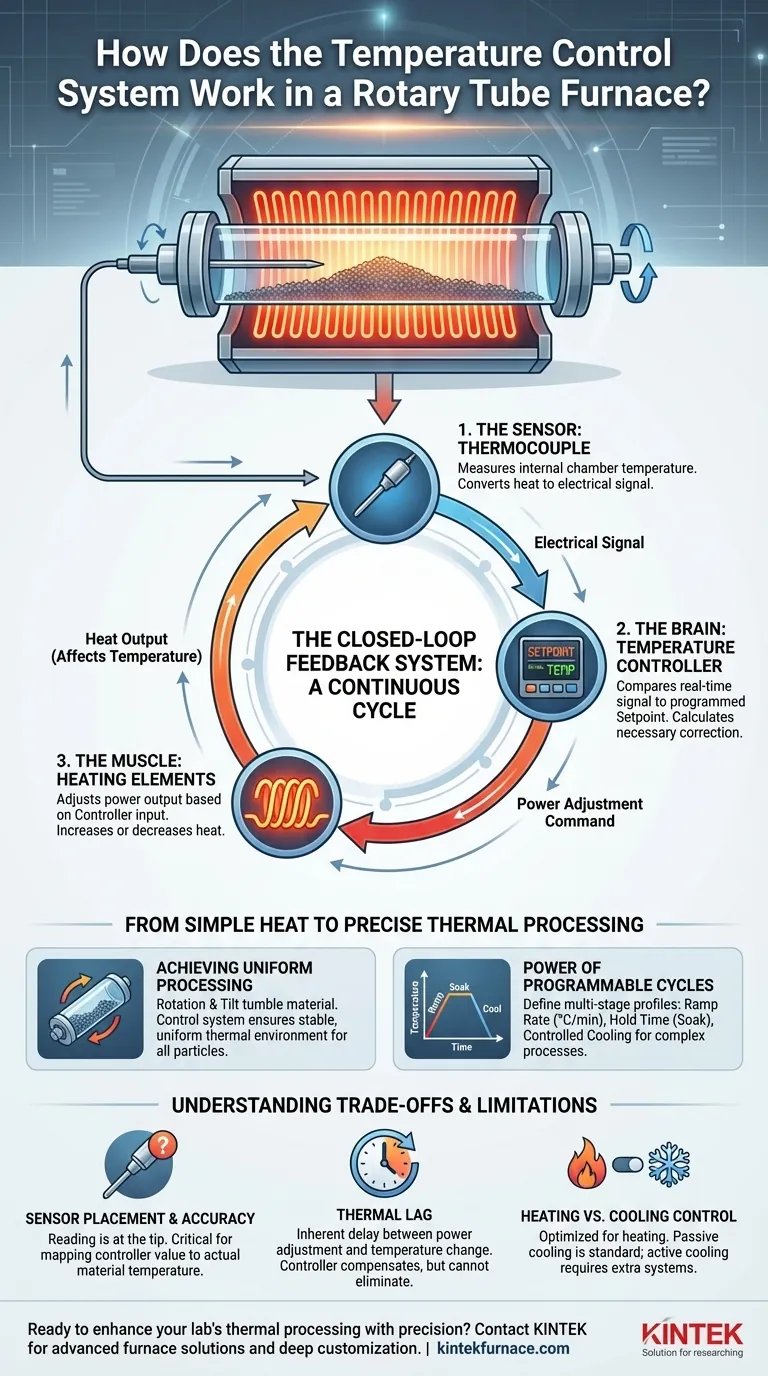

A Anatomia do Controle de Temperatura: Um Sistema de Malha Fechada

Em sua essência, o sistema é um exemplo clássico de controle de feedback de malha fechada. É composto por três componentes principais que trabalham em um ciclo contínuo de autocorreção para manter a estabilidade térmica.

O Sensor: O Papel do Termopar

O processo começa com o termopar. Este sensor robusto é colocado dentro da câmara do forno para obter uma leitura precisa da temperatura operacional.

Ele funciona com um princípio simples: quando dois metais dissimilares unidos em uma extremidade são aquecidos, eles geram uma pequena voltagem mensurável. Essa voltagem muda de forma previsível com a temperatura, permitindo que seja convertida em uma leitura de temperatura precisa.

O Cérebro: O Controlador de Temperatura

O sinal elétrico do termopar é enviado ao controlador de temperatura, que atua como o cérebro da operação.

Este dispositivo digital realiza uma tarefa crítica: ele compara constantemente a leitura de temperatura em tempo real do termopar com a temperatura de ponto de ajuste que você programou nele.

O Músculo: Os Elementos de Aquecimento

Com base na comparação, o controlador calcula a correção necessária e ajusta a saída de energia para os elementos de aquecimento elétricos que revestem o forno.

Se o forno estiver muito frio, o controlador aumenta a energia. Se estiver muito quente, ele diminui ou corta a energia. Essa modulação constante é o que permite que o sistema mantenha uma temperatura com precisão notável.

O Loop de Feedback em Ação

Estes três componentes formam um loop: os elementos de aquecimento produzem calor, o termopar mede o resultado e o controlador faz ajustes. Este ciclo de medir-comparar-corrigir é executado continuamente, fazendo dezenas ou até centenas de ajustes por minuto para manter a temperatura travada no ponto de ajuste.

Do Calor Simples ao Processamento Térmico Preciso

Entender o loop de controle é apenas metade da história. O verdadeiro valor de um sistema moderno reside em como ele possibilita um processamento térmico complexo e repetível, o que é fundamental para a ciência dos materiais e a fabricação.

Alcançando o Processamento Uniforme

A rotação e inclinação físicas do tubo do forno garantem que seu material caia e se misture, expondo todas as partículas à fonte de calor uniformemente.

O sistema de controle de temperatura complementa essa ação mecânica, fornecendo um ambiente térmico incrivelmente estável e uniforme. Essa sinergia é o que garante que cada parte de sua amostra receba exatamente o mesmo tratamento térmico.

O Poder dos Ciclos Programáveis

Os controladores modernos não se limitam a um único ponto de ajuste. Eles são programáveis, permitindo que você defina um perfil térmico de múltiplos estágios para o seu processo.

Isso geralmente inclui:

- Taxa de Rampa: A velocidade com que a temperatura aumenta (°C/minuto).

- Tempo de Espera (Soak): A duração em que o forno permanece em uma temperatura específica.

- Fase de Resfriamento: Períodos de resfriamento controlados ou naturais.

Essa programabilidade é essencial para processos como recozimento, calcinação ou sínteses químicas complexas que exigem mudanças precisas de temperatura ao longo do tempo.

Compreendendo as Compensações e Limitações

Embora altamente eficaz, este sistema é regido por realidades físicas que são importantes de entender para alcançar resultados perfeitos.

Posicionamento e Precisão do Sensor

O controlador só sabe a temperatura na ponta do termopar. Sua colocação é fundamental. Uma leitura feita perto do elemento de aquecimento será diferente de uma feita no centro do tubo. É por isso que entender o perfil térmico específico do seu forno é fundamental para mapear a leitura do controlador para a temperatura real do seu material.

O Impacto do Atraso Térmico

Existe um atraso inerente, ou atraso térmico, entre o controlador ajustar a energia e o material dentro do forno mudar de temperatura. O algoritmo de controle (frequentemente um controlador PID) é projetado para antecipar e compensar esse atraso, mas não pode eliminá-lo completamente. Taxas de rampa rápidas podem, por esse motivo, levar a um overshoot de temperatura.

Controle de Aquecimento vs. Resfriamento

Esses sistemas são otimizados para controle de aquecimento. Embora você possa programar etapas de resfriamento, a maioria dos fornos padrão esfria passivamente simplesmente cortando a energia. Alcançar uma taxa de resfriamento específica e rápida requer um sistema de resfriamento ativo separado (por exemplo, ar forçado ou jaquetas de água), o que aumenta a complexidade.

Aplicando Isso ao Seu Processo

Seu objetivo específico determina como você deve abordar o uso do sistema de controle de temperatura.

- Se o seu foco principal for secagem ou desaglomeração básica: Um ponto de ajuste simples e único com um tempo de espera razoável é geralmente suficiente.

- Se o seu foco principal for síntese de materiais complexos ou crescimento de cristais: Você deve alavancar um controlador programável para definir taxas de rampa precisas e múltiplos estágios de soak.

- Se o seu foco principal for recozimento de alta precisão ou controle de qualidade: Preste muita atenção à calibração e ao posicionamento do termopar e considere realizar corridas de perfil para entender a relação exata entre o ponto de ajuste e a temperatura do material.

Em última análise, dominar o sistema de controle de temperatura transforma o forno de um aquecedor simples em um instrumento de precisão para o processamento de materiais.

Tabela de Resumo:

| Componente | Função | Característica Principal |

|---|---|---|

| Termopar | Mede a temperatura dentro do forno | Converte calor em sinal elétrico para precisão |

| Controlador de Temperatura | Compara a temperatura real com a de ponto de ajuste | Digital, programável para perfis de múltiplos estágios |

| Elementos de Aquecimento | Ajusta a potência com base na entrada do controlador | Permite modulação de temperatura precisa |

| Loop de Feedback | Mede, compara e corrige continuamente | Garante estabilidade e uniformidade térmica |

Pronto para aprimorar o processamento térmico do seu laboratório com precisão? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas para resultados superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas