Em sua essência, um forno de sinterização atua como o elo final e crítico que transforma uma restauração projetada e fresada digitalmente em uma prótese de alta resistência e clinicamente permanente. Não é uma alternativa à tecnologia digital, mas sim um componente essencial que libera todo o potencial dos materiais cerâmicos modernos, como a zircônia, dentro de um fluxo de trabalho digital.

O forno de sinterização é a ponte indispensável entre o mundo digital do design CAD/CAM e a realidade física de uma restauração dentária durável e estética. Sem ele, os materiais de alta resistência mais comuns usados na odontologia digital permaneceriam em um estado fraco e inutilizável.

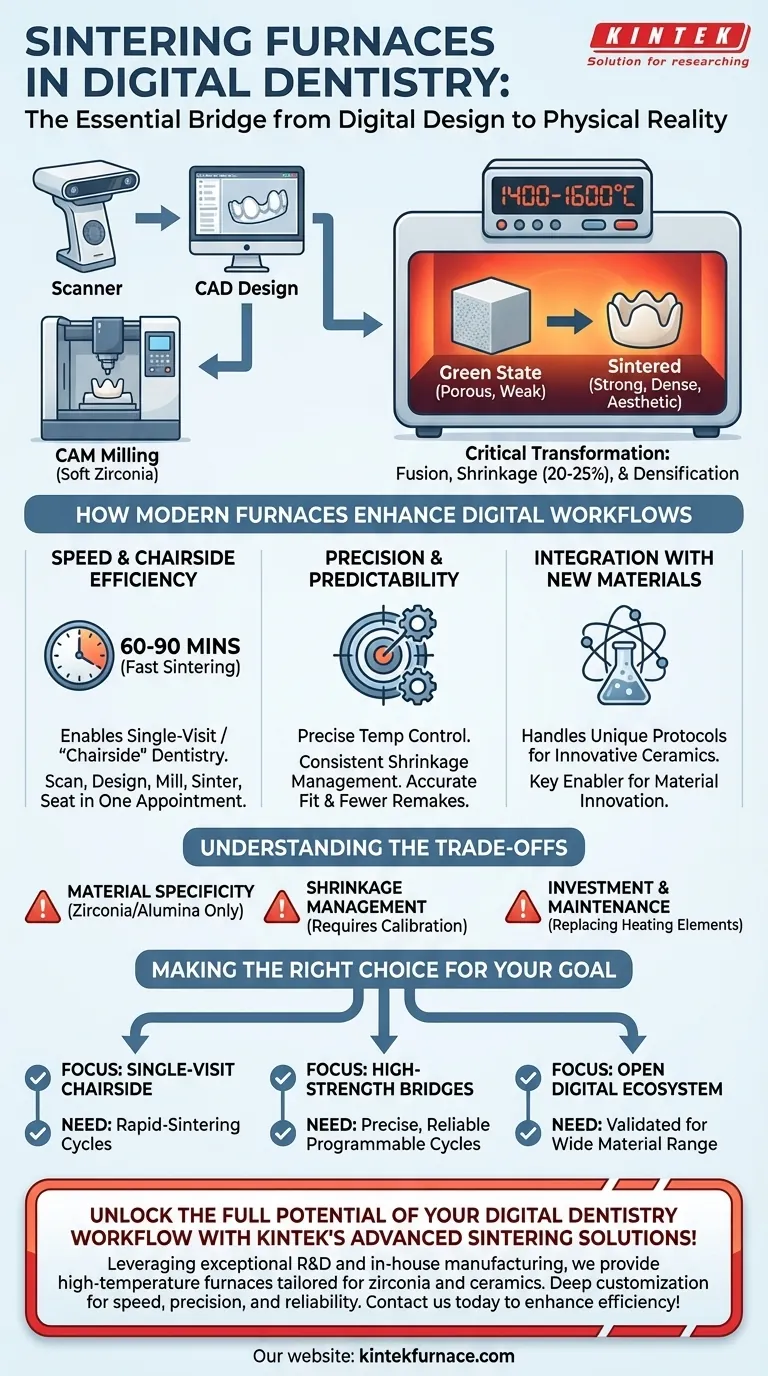

Do Arquivo Digital à Coroa Física

A jornada de um escaneamento digital a uma coroa final ilustra o papel do forno. Um fluxo de trabalho digital não substitui a necessidade de processamento físico; ele torna esse processamento mais preciso, previsível e eficiente.

O Papel da Fresagem CAD/CAM

Primeiro, um dentista ou técnico de laboratório usa o software CAD (Computer-Aided Design) para projetar uma restauração, como uma coroa ou ponte.

Este arquivo digital é então enviado para uma máquina de fresagem CAM (Computer-Aided Manufacturing). A máquina esculpe a restauração a partir de um bloco de zircônia pré-sinterizada, com aspecto de giz. Nesta fase, o material é macio o suficiente para ser fresado de forma rápida e precisa.

Sinterização: A Transformação Crítica

A restauração de zircônia fresada, em "estado verde", é fraca e superdimensionada. Ela é então colocada no forno de sinterização.

O forno executa um ciclo de aquecimento preciso e pré-programado, elevando a temperatura entre 1.400°C e 1.600°C. Este calor intenso funde as partículas cerâmicas, um processo conhecido como sinterização.

Alcançando a Resistência e Estética Finais

Durante a sinterização, o material sofre uma contração controlada e significativa (frequentemente de 20-25%), que o software CAD inicial deve considerar precisamente.

Este processo transforma o material poroso e calcário em um sólido denso e não poroso com dureza excepcional e resistência à fratura. É somente após a sinterização que a zircônia atinge sua resistência final, adaptação e translucidez desejada para uso clínico.

Como os Fornos Modernos Melhoram os Fluxos de Trabalho Digitais

Os avanços na tecnologia de fornos estão diretamente alinhados com os objetivos da odontologia digital: velocidade, precisão e eficiência. Não são apenas fornos simples; são instrumentos sofisticados.

Velocidade e Eficiência na Cadeira

O avanço mais significativo é o desenvolvimento de ciclos de sinterização rápida. Os fornos modernos agora podem completar um ciclo de sinterização ou cristalização em apenas 60-90 minutos, em comparação com muitas horas anteriormente.

Esta velocidade é o que permite a verdadeira odontologia de visita única ou "na cadeira". Um paciente pode ser escaneado, e a coroa pode ser projetada, fresada, sinterizada e cimentada em uma única consulta.

Precisão e Previsibilidade

A odontologia digital depende de resultados previsíveis. Os fornos modernos oferecem controle de temperatura extremamente preciso e ciclos programáveis adaptados a materiais específicos.

Isso garante que a contração seja consistente e que a restauração final corresponda ao design digital original com precisão microscópica, levando a coroas com melhor adaptação e menos retrabalhos.

Integração com Novos Materiais

À medida que os fabricantes de produtos odontológicos desenvolvem cerâmicas novas e aprimoradas, os fornos de sinterização avançados são projetados para lidar com seus protocolos de queima exclusivos. Isso os torna um facilitador fundamental para a inovação de materiais dentro do ecossistema digital.

Compreendendo as Desvantagens

Embora essencial, a integração de um forno de sinterização envolve a compreensão de seu papel e limitações específicas.

Especificidade do Material

Um forno de sinterização é projetado especificamente para cerâmicas como zircônia e alumina. Não é usado para processar outros materiais odontológicos como resinas compostas ou a maioria dos polímeros impressos em 3D, que possuem suas próprias unidades separadas de cura ou pós-processamento.

O Fator Contração

O sucesso de todo o fluxo de trabalho depende da gestão perfeita da contração do material. Qualquer discrepância entre o cálculo do software, o processo de fresagem e o desempenho real do forno resultará em uma restauração que não se adapta. Isso requer um sistema bem calibrado.

Investimento e Manutenção

Os fornos de sinterização são um investimento de capital significativo. Eles também exigem manutenção contínua, principalmente a eventual substituição de seus elementos de aquecimento (muitas vezes dissiliceto de molibdênio), que se degradam ao longo do tempo com o uso em altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção e implementação desta tecnologia dependem inteiramente de seus objetivos clínicos ou comerciais.

- Se o seu foco principal é a odontologia de visita única na cadeira: Um forno com ciclos de sinterização rápida comprovados é uma necessidade absoluta para completar o fluxo de trabalho em tempo hábil.

- Se o seu foco principal é a produção de pontes e estruturas de múltiplas unidades de alta resistência: Você precisa de um forno com ciclos precisos, confiáveis e programáveis para garantir a precisão e a integridade de restaurações de grande extensão.

- Se o seu foco principal é a integração com um ecossistema digital aberto: Priorize um forno que seja validado para trabalhar com uma ampla gama de materiais de zircônia de diferentes fabricantes, e não apenas de uma única marca proprietária.

Em última análise, o forno de sinterização moderno é a tecnologia que confere às restaurações produzidas digitalmente sua força física e valor clínico.

Tabela Resumo:

| Aspecto Chave | Papel na Odontologia Digital |

|---|---|

| Função | Transforma a zircônia fresada em restaurações fortes e duráveis através da sinterização em alta temperatura |

| Benefícios | Permite odontologia de visita única, garante adaptação precisa e suporta a inovação de materiais |

| Avanços | Ciclos de sinterização rápida (60-90 minutos), controle preciso de temperatura e integração com CAD/CAM |

| Considerações | Específico para material (ex: zircônia), requer gerenciamento de contração e envolve investimento em manutenção |

Desbloqueie todo o potencial do seu fluxo de trabalho de odontologia digital com as soluções avançadas de sinterização da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a laboratórios e clínicas odontológicas fornos de alta temperatura adaptados para zircônia e outras cerâmicas. Nossos produtos, incluindo Fornos Mufla, Tubulares e a Vácuo & Atmosfera, oferecem profunda personalização para atender às suas necessidades exclusivas de velocidade, precisão e confiabilidade. Entre em contato conosco hoje para aumentar sua eficiência e entregar restaurações dentárias superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas