Na Deposição Química a Vapor Aprimorada por Plasma (PECVD), um gás de reação transforma-se em um filme sólido através de um processo multi-etapas impulsionado pela energia do plasma. Em vez de depender apenas de altas temperaturas, um campo elétrico energiza o gás para um estado de plasma, quebrando moléculas de gás estáveis em fragmentos altamente reativos. Esses fragmentos então viajam para a superfície do substrato, onde reagem quimicamente e se ligam para formar um filme sólido e fino.

O princípio central do PECVD é usar a energia de um plasma – um gás ionizado – para iniciar reações químicas a uma temperatura muito mais baixa do que o exigido pelos métodos convencionais. Isso permite a deposição de filmes de alta qualidade em substratos que não suportam altas temperaturas.

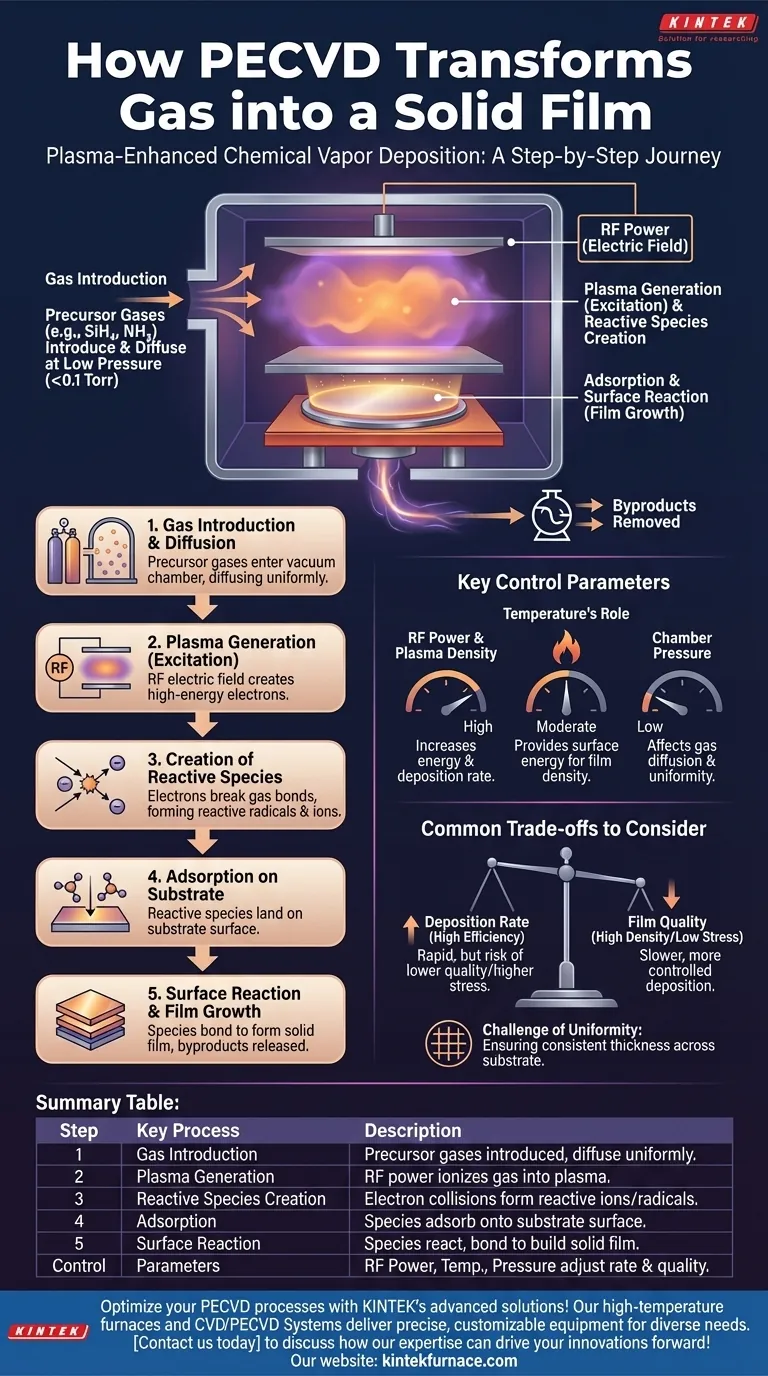

A Jornada do Gás ao Sólido: Uma Análise Passo a Passo

A transformação de um gás em fluxo livre para um filme sólido precisamente projetado não é um evento único, mas uma sequência de etapas físicas e químicas cuidadosamente controladas.

Etapa 1: Introdução e Difusão do Gás

O processo começa com a introdução de gases precursores específicos, como Silano (SiH₄) e Amônia (NH₃), em uma câmara de vácuo. Esses gases são os materiais de origem para o filme final.

A câmara é mantida a uma pressão muito baixa (tipicamente abaixo de 0,1 Torr) para permitir que as moléculas de gás se difundam livre e uniformemente em direção ao substrato, que é frequentemente uma bolacha de silício.

Etapa 2: Geração de Plasma (A "Excitação")

Um campo elétrico, tipicamente gerado por uma fonte de alimentação de radiofrequência (RF), é aplicado através de eletrodos dentro da câmara.

Este forte campo elétrico acelera os elétrons livres na câmara, dando-lhes alta energia cinética.

Etapa 3: Criação de Espécies Reativas

Esses elétrons de alta energia colidem com as moléculas de gás precursor neutras e estáveis. O impacto é energético o suficiente para quebrar as ligações químicas das moléculas de gás.

Essa decomposição cria uma mistura de elétrons, íons e espécies altamente reativas (também conhecidas como radicais ou grupos reativos). Essa mistura de gás energizado e ionizado é o plasma.

Etapa 4: Adsorção no Substrato

As espécies reativas recém-criadas são quimicamente instáveis e prontamente buscam formar novas ligações mais estáveis.

Elas se difundem através do plasma e pousam na superfície do substrato com temperatura controlada, um processo chamado adsorção.

Etapa 5: Reação Superficial e Crescimento do Filme

Uma vez na superfície, as espécies adsorvidas migram, interagem e passam por reações químicas entre si. Durante esta etapa, elas se ligam ao substrato e entre si, construindo a camada do filme sólido camada por camada.

Subprodutos voláteis dessas reações de superfície são liberados e bombeados para fora da câmara, deixando para trás apenas o filme sólido desejado.

Compreendendo os Principais Parâmetros de Controle

As propriedades finais do filme – como sua espessura, densidade, estresse e índice de refração – não são acidentais. Elas são o resultado direto de um controle preciso sobre as condições do processo.

As Alavancas de Controle

Os engenheiros usam vários parâmetros-chave como alavancas para ajustar as características do filme. Isso inclui a potência RF, pressão da câmara, taxas de fluxo de gás, composição da mistura de gases e temperatura do substrato.

Potência RF e Densidade do Plasma

Aumentar a potência RF aumenta a densidade e a energia do plasma. Isso tipicamente acelera a decomposição dos gases precursores e aumenta a taxa de deposição. No entanto, o excesso de potência também pode levar a danos no filme ou a um alto estresse interno.

O Papel da Temperatura

Embora o PECVD seja um processo de "baixa temperatura", a temperatura do substrato ainda é um parâmetro crítico. Ela fornece a energia superficial necessária para que as espécies adsorvidas migrem e reajam adequadamente, influenciando diretamente a densidade e a estrutura química do filme final.

Compromissos Comuns a Considerar

Alcançar o filme perfeito exige equilibrar fatores concorrentes. Compreender esses compromissos é crucial para a otimização do processo.

Taxa de Deposição vs. Qualidade do Filme

Uma taxa de deposição mais alta é frequentemente desejada para a eficiência da fabricação, mas pode ter um custo. Filmes depositados rapidamente podem ter menor densidade, maior teor de impurezas ou níveis de estresse desfavoráveis.

Atingir filmes de alta qualidade geralmente requer uma deposição mais lenta e controlada, permitindo que os átomos tenham tempo suficiente para se acomodarem em um estado ótimo de baixa energia.

O Desafio da Uniformidade

Garantir que o filme tenha a mesma espessura e propriedades em todo o substrato é um desafio de engenharia significativo. A densidade não uniforme do plasma ou gradientes de temperatura no substrato podem levar a variações no filme final.

Otimizando o PECVD para o Seu Objetivo

Os parâmetros ideais do processo dependem inteiramente do seu resultado desejado.

- Se o seu foco principal é alta velocidade de deposição: Você provavelmente precisará aumentar a potência RF e o fluxo de gás precursor, mas esteja atento aos potenciais impactos negativos no estresse e na qualidade do filme.

- Se o seu foco principal é a qualidade superior do filme (por exemplo, baixo estresse, alta densidade): Sua estratégia envolverá otimizar cuidadosamente uma temperatura moderada do substrato, gerenciar a energia do plasma e potencialmente aceitar uma taxa de deposição mais lenta.

- Se o seu foco principal é a repetibilidade do processo: Você deve implementar um controle rigoroso sobre todos os parâmetros de entrada – fluxo de gás, pressão, temperatura e potência RF – para garantir resultados consistentes de uma execução para a próxima.

Em última análise, o PECVD capacita os engenheiros a criar materiais críticos usando o plasma para dominar as reações químicas em escala atômica.

Tabela Resumo:

| Etapa | Processo Chave | Descrição |

|---|---|---|

| 1 | Introdução do Gás | Gases precursores como SiH₄ e NH₃ são introduzidos em uma câmara de vácuo para difusão uniforme. |

| 2 | Geração de Plasma | A potência RF cria um campo elétrico, ionizando o gás em plasma com elétrons de alta energia. |

| 3 | Criação de Espécies Reativas | Colisões de elétrons quebram as ligações do gás, formando íons e radicais reativos para deposição. |

| 4 | Adsorção | Espécies reativas adsorvem-se na superfície do substrato, iniciando a formação do filme. |

| 5 | Reação Superficial | Espécies reagem e se ligam na superfície, construindo o filme sólido camada por camada. |

| Parâmetros de Controle | Potência RF, Temperatura, Pressão | Ajustar para influenciar a taxa de deposição, qualidade do filme e uniformidade para resultados ótimos. |

Otimize seus processos PECVD com as soluções avançadas da KINTEK! Nossos fornos de alta temperatura, incluindo Sistemas CVD/PECVD, são projetados com P&D excepcional e fabricação interna para oferecer equipamentos precisos e personalizáveis para diversas necessidades de laboratório. Seja você visando altas taxas de deposição, qualidade superior de filme ou resultados repetíveis, fornecemos suporte sob medida para impulsionar suas inovações em aplicações de filmes finos. Entre em contato conosco hoje para discutir como nossa experiência pode levar suas inovações adiante!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina