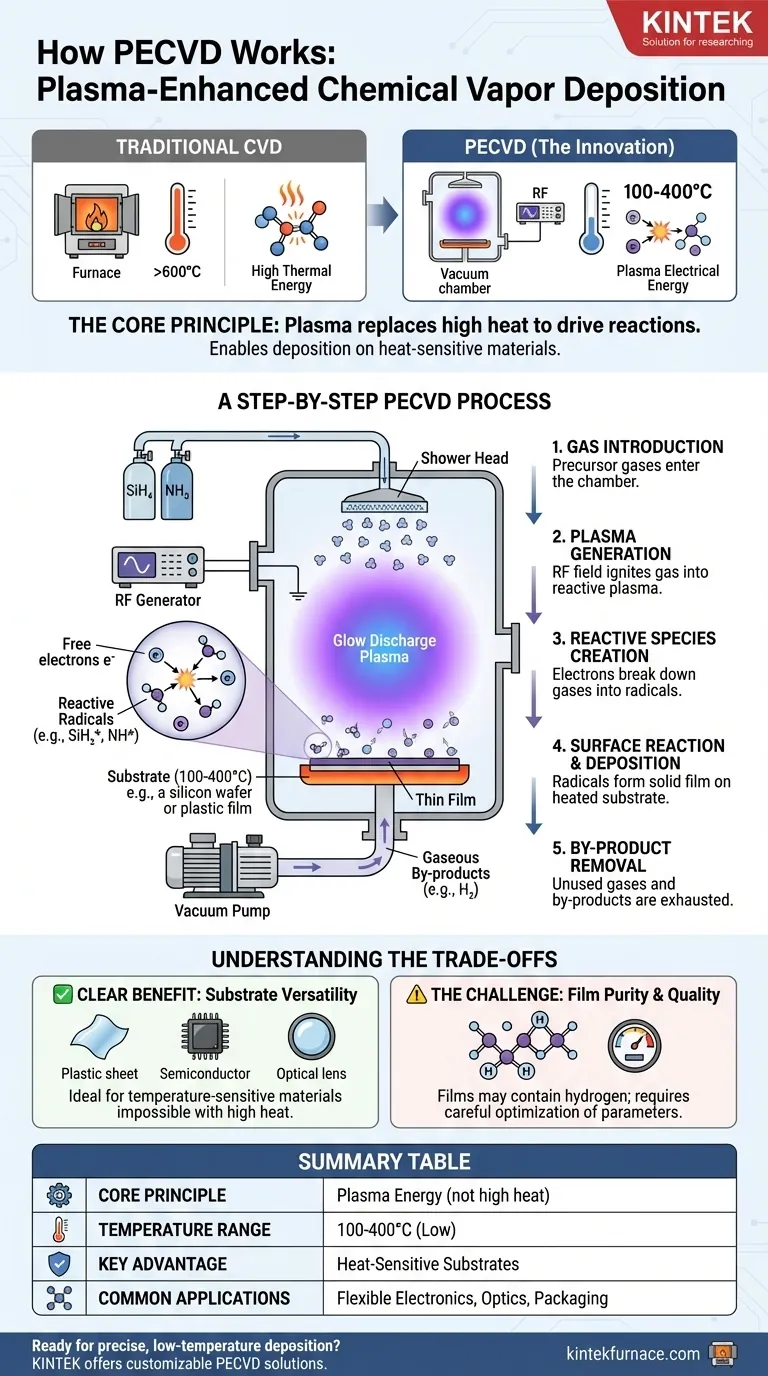

Em sua essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) funciona usando um plasma energizado para quebrar gases precursores em espécies reativas. Em vez de depender apenas de altas temperaturas, este plasma fornece a energia necessária para que as reações químicas ocorram, permitindo que um filme fino se forme em um substrato a uma temperatura muito mais baixa do que na Deposição Química a Vapor (CVD) tradicional.

A diferença fundamental no PECVD é sua fonte de energia. Ele substitui a alta energia térmica do CVD convencional pela energia elétrica de um plasma, permitindo a deposição de filmes de alta qualidade em materiais que não resistem a calor intenso.

O Princípio Central: Plasma em vez de Calor

Para entender como o PECVD opera, você deve primeiro compreender seu conceito central: a substituição da energia térmica pela energia de plasma. Esta é a inovação chave que define todo o processo.

O que é Plasma neste Contexto?

O plasma é frequentemente chamado de quarto estado da matéria. Em um sistema PECVD, ele é criado aplicando um forte campo elétrico de radiofrequência (RF) a um gás de baixa pressão.

Este campo energiza o gás, removendo elétrons de algumas das moléculas de gás. O resultado é um gás altamente reativo e ionizado, composto por íons, elétrons, radicais e moléculas neutras.

Como o Plasma Impulsiona a Reação

No CVD tradicional, altas temperaturas (muitas vezes >600°C) são necessárias para fornecer energia suficiente para quebrar as ligações químicas dos gases precursores.

No PECVD, elétrons energéticos dentro do plasma colidem com as moléculas de gás precursor estáveis. Essas colisões transferem energia, dissociando as moléculas em radicais quimicamente reativos sem exigir alto calor ambiente.

A Vantagem da Baixa Temperatura

Esses radicais altamente reativos podem então se difundir para a superfície do substrato e formar o filme sólido desejado em temperaturas significativamente mais baixas, tipicamente na faixa de 100-400°C.

Isso torna o PECVD inestimável para depositar filmes em substratos que seriam danificados ou destruídos por altas temperaturas, como plásticos, materiais orgânicos ou dispositivos semicondutores complexos com camadas metálicas pré-existentes.

Uma Análise Detalhada do Processo PECVD

A operação de um sistema PECVD segue um processo claro e sequencial dentro de uma câmara de vácuo.

Etapa 1: Introdução do Gás

Gases reagentes, conhecidos como precursores, são introduzidos na câmara de vácuo. Por exemplo, para depositar nitreto de silício (Si₃N₄), gases como silano (SiH₄) e amônia (NH₃) são usados.

Esses gases são frequentemente distribuídos uniformemente sobre o substrato através de uma placa perfurada chamada "chuveiro".

Etapa 2: Geração de Plasma

Um campo elétrico de RF (tipicamente 100-300 eV) é aplicado entre dois eletrodos dentro da câmara, um dos quais é frequentemente o chuveiro.

Essa descarga elétrica ignita a mistura de gás de baixa pressão, criando um plasma de descarga luminosa.

Etapa 3: Criação de Espécies Reativas

Elétrons livres no plasma colidem e quebram as moléculas de gás precursor estáveis. Isso cria uma alta concentração de radicais quimicamente reativos (por exemplo, SiH₂*, NH*).

Etapa 4: Reação e Deposição na Superfície

Esses radicais se difundem para o substrato aquecido. Na superfície, eles passam por uma série de reações químicas, ligando-se à superfície e uns aos outros para formar um filme fino sólido e estável.

O substrato é suavemente aquecido para promover a mobilidade da superfície e impulsionar essas reações, garantindo um filme denso e de alta qualidade.

Etapa 5: Remoção de Subprodutos

Os subprodutos gasosos das reações superficiais (por exemplo, H₂) são removidos da câmara pelo sistema de vácuo, evitando que sejam incorporados ao filme em crescimento.

Compreendendo as Desvantagens

Nenhum processo está isento de compromissos. Compreender as desvantagens do PECVD é crucial para sua aplicação eficaz.

O Benefício Claro: Versatilidade do Substrato

Como enfatizado, a principal vantagem é a capacidade de depositar filmes em uma ampla variedade de substratos sensíveis à temperatura. Isso abre aplicações em eletrônica flexível, óptica e embalagens avançadas de semicondutores que são impossíveis com métodos de alta temperatura.

O Desafio: Qualidade e Pureza do Filme

Como a deposição não é impulsionada pelo equilíbrio térmico, as propriedades do filme resultante podem ser mais complexas. Por exemplo, filmes de nitreto de silício PECVD frequentemente contêm uma quantidade significativa de hidrogênio dos gases precursores.

Isso pode afetar as propriedades elétricas, a densidade e o estresse do filme. Controlar essas propriedades requer otimização cuidadosa de múltiplos parâmetros, incluindo potência de RF, taxas de fluxo de gás, pressão e temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das restrições do seu projeto e do resultado desejado.

- Se seu foco principal é depositar filmes em materiais sensíveis ao calor: O PECVD é a solução padrão da indústria, pois sua natureza de baixa temperatura protege o substrato subjacente.

- Se seu foco principal é atingir a maior pureza e densidade de filme possíveis: Um processo de alta temperatura como o LPCVD pode ser preferível, desde que seu substrato possa tolerar o calor.

- Se seu foco principal é ajustar as propriedades do filme, como o estresse mecânico: O PECVD oferece uma ampla janela de processo, pois parâmetros como a potência e a frequência do plasma podem ser ajustados para projetar características específicas do filme.

Ao entender que o PECVD usa energia de plasma para contornar a necessidade de alta temperatura, você pode efetivamente aproveitar suas vantagens únicas para a fabricação avançada de materiais.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Princípio Central | Utiliza energia de plasma em vez de alta temperatura para impulsionar reações químicas para deposição de filmes finos. |

| Faixa de Temperatura | Tipicamente 100-400°C, muito mais baixa que o CVD tradicional (>600°C). |

| Vantagem Chave | Permite a deposição em substratos sensíveis à temperatura, como plásticos e semicondutores. |

| Etapas do Processo | Introdução do gás, geração de plasma, criação de espécies reativas, reação na superfície, remoção de subprodutos. |

| Aplicações Comuns | Eletrônica flexível, óptica, encapsulamento de semicondutores. |

Pronto para aprimorar as capacidades do seu laboratório com deposição de filmes finos precisa e em baixa temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas PECVD, adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos experimentais exclusivos. Se você trabalha com materiais sensíveis ao calor ou precisa de propriedades de filme otimizadas, nossa experiência garante desempenho superior. Entre em contato conosco hoje para discutir como nossos sistemas PECVD e outras soluções de fornos podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares