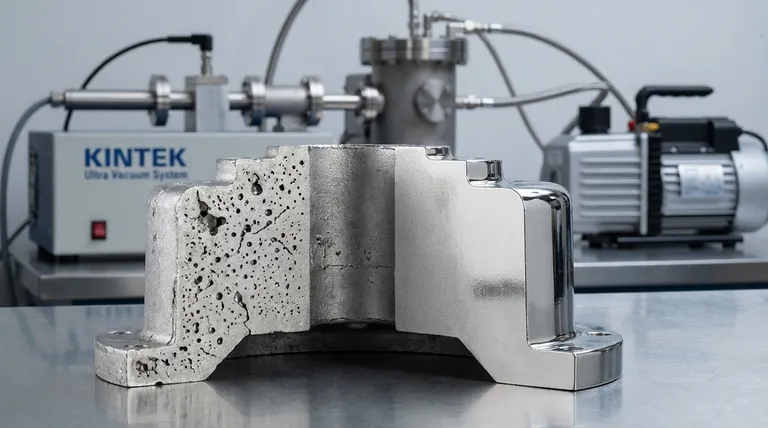

A integração de um sistema de vácuo melhora a qualidade da fundição sob pressão, extraindo o ar da cavidade do molde imediatamente antes da injeção do metal fundido. Essa extração minimiza o aprisionamento de gás, resolvendo diretamente o problema da porosidade e resultando em um componente mais denso, estruturalmente mais forte e compatível com processos de acabamento avançados.

Ao eliminar as bolsas de ar que levam a furos de gás, os sistemas de vácuo transformam a fundição sob pressão de um simples processo de conformação em um método capaz de produzir componentes de alta densidade e grau estrutural, adequados para acabamentos de superfície exigentes.

O Mecanismo de Redução de Defeitos

Para entender o valor de um sistema de vácuo, você deve primeiro entender o principal inimigo da qualidade da fundição sob pressão: a porosidade.

Evacuação da Cavidade do Molde

Na fundição sob pressão padrão, o ar preenche naturalmente o molde. Quando o metal é injetado em altas velocidades, esse ar pode ficar aprisionado.

Um sistema de vácuo intervém, sugando esse ar para fora da cavidade pouco antes da injeção. Isso cria um vácuo que o metal fundido pode preencher completamente sem competir com a pressão atmosférica.

Minimizando Furos de Gás

O resultado imediato da extração de ar é uma redução significativa nos furos de gás.

Estas são bolhas microscópicas ou macroscópicas que se formam dentro do metal à medida que ele solidifica. Ao remover o ar previamente, o sistema de vácuo garante que a matriz metálica permaneça sólida e contínua.

Impacto nas Propriedades Físicas

A remoção de gás faz mais do que apenas limpar o interior da peça; ela muda fundamentalmente as características físicas do metal.

Alcançando Maior Densidade Interna

Com a ausência de bolsas de gás, o metal fundido se compacta mais firmemente.

Isso resulta em maior densidade interna. A peça não é mais um favo de mel de vazios microscópicos, mas uma unidade sólida e coesa.

Melhorando a Integridade Mecânica

A densidade está diretamente correlacionada com a resistência. Uma peça com menos defeitos internos possui integridade mecânica superior.

Esses componentes estão mais bem equipados para suportar estresse e carga sem falha, tornando-os adequados para aplicações estruturais críticas onde peças fundidas padrão podem falhar.

Desbloqueando o Potencial de Acabamento de Superfície

Para muitos fabricantes, a vantagem mais crítica da fundição sob pressão a vácuo não é apenas a resistência, mas a capacidade de aplicar acabamentos de ponta.

Possibilitando a Galvanoplastia

Processos secundários como a galvanoplastia são notoriamente sensíveis a defeitos de superfície.

Se uma peça tiver porosidade interna, produtos químicos podem ficar aprisionados ou o gás pode expandir, causando bolhas na superfície. A fundição a vácuo fornece a superfície densa e livre de defeitos necessária para um acabamento galvanizado impecável.

Facilitando Pintura de Alta Qualidade

Semelhante à galvanoplastia, a pintura de alta qualidade geralmente envolve cura por calor.

O gás aprisionado em uma peça porosa pode expandir sob calor, arruinando a pintura. O processo de vácuo garante que a superfície seja estável e adequada para aplicações cosméticas premium.

Compreendendo os Trade-offs Contextuais

Embora os sistemas de vácuo ofereçam benefícios claros de qualidade, é importante vê-los como uma ferramenta específica para requisitos específicos.

Complexidade do Processo

A integração de um sistema de vácuo adiciona uma camada de sofisticação ao ciclo de fundição.

É uma etapa especializada destinada a peças onde a integridade estrutural ou o acabamento da superfície são inegociáveis. Ele transforma o processo de um método de formação geral em uma solução de engenharia de precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir utilizar a fundição sob pressão a vácuo depende inteiramente dos requisitos de uso final do seu componente.

- Se o seu foco principal é a durabilidade mecânica: O sistema de vácuo é essencial para criar peças de alta densidade que mantêm a integridade estrutural sob estresse.

- Se o seu foco principal é a excelência cosmética: O sistema é necessário para produzir os substratos livres de defeitos necessários para galvanoplastia bem-sucedida ou pintura de alta qualidade.

A integração de vácuo é a solução definitiva para preencher a lacuna entre a fundição sob pressão padrão e a fabricação de precisão de alto desempenho.

Tabela Resumo:

| Recurso | Fundição sob Pressão Padrão | Fundição sob Pressão Integrada a Vácuo |

|---|---|---|

| Porosidade de Gás | Alto risco de aprisionamento de ar | Minimizada via evacuação da cavidade |

| Densidade Interna | Menor (potencial de favo de mel) | Maior (matriz sólida e coesa) |

| Resistência Mecânica | Integridade estrutural padrão | Integridade superior de suporte de carga |

| Acabamento de Superfície | Limitado por bolhas de gás | Ideal para galvanoplastia e pintura |

| Melhor Para | Conformação geral | Peças de precisão e alto desempenho |

Eleve a Precisão da Sua Fabricação com a KINTEK

A porosidade está comprometendo a qualidade do seu componente? A KINTEK fornece as soluções térmicas e de vácuo avançadas necessárias para alcançar excelência de grau estrutural. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, bem como outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de fundição de precisão sob pressão e tratamento térmico.

Dê o próximo passo em engenharia de precisão. Entre em contato com nossos especialistas hoje para discutir como nossos sistemas de vácuo personalizáveis podem aprimorar a integridade do seu material e o potencial de acabamento de superfície.

Referências

- S. B. Pulate, V.R. Lawande. A Comprehensive Study on Pressure Die Casting: Process Mechanisms, Material Science, Challenges, and Future Trends. DOI: 10.32628/ijsrset251256

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Tubo com flange KF ISO CF de aço inoxidável para vácuo ultra-alto Tubo em T reto com encaixe cruzado

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Como o ambiente de vácuo afeta a porosidade gasosa em fundidos? Elimine Defeitos para Peças Mais Fortes

- Quais benefícios o vácuo oferece em um forno de brasagem a vácuo? Obtenha juntas mais fortes e limpas com precisão

- Por que são necessários repetidos ciclos de inversão e refusão em fornos a arco a vácuo? Obtenção de Lingotes Uniformes de Ligas Refratárias

- Quais são os desafios de depender exclusivamente do vácuo em aplicações de fornos? Supere os principais obstáculos operacionais

- Qual é a necessidade de usar um forno de secagem a vácuo para Al2O3-TiC? Garantir a pureza e prevenir a oxidação

- Quais fatores devem ser considerados ao escolher entre argônio e nitrogênio para aplicações em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Qual é o papel da grafite nos processos de tratamento térmico? Desbloqueando o Sucesso no Processamento de Altas Temperaturas

- De que formas os fornos contínuos são economicamente vantajosos? Desbloqueie a Eficiência e a Economia de Alto Volume