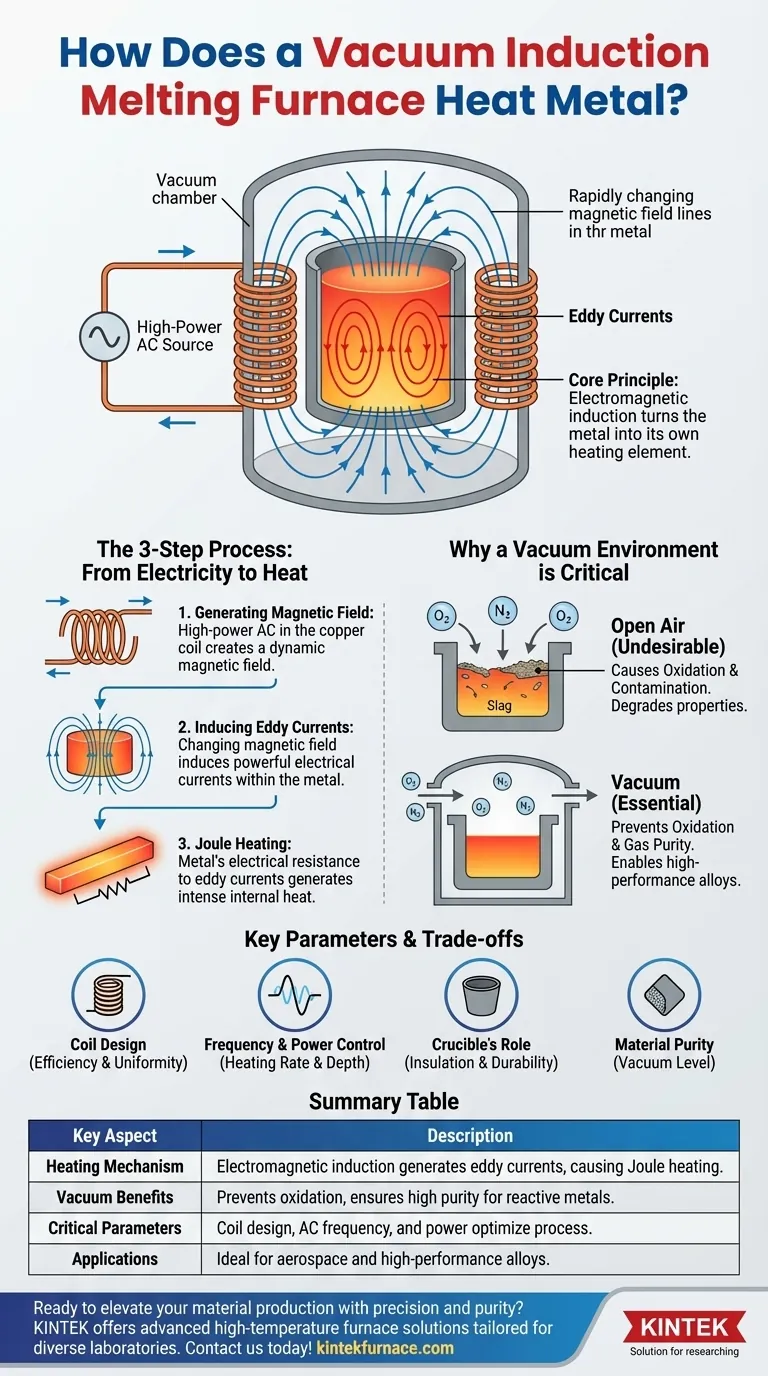

Em um forno de indução a vácuo, a bobina aquece o metal sem qualquer contato direto. Ela gera um campo magnético potente e em rápida mudança que penetra na carga metálica. Este campo induz fortes correntes elétricas – conhecidas como correntes parasitas – diretamente dentro do próprio metal, e a resistência elétrica do material a essas correntes faz com que ele aqueça, liquefaça e derreta rapidamente.

O princípio central é que a indução eletromagnética transforma o metal em seu próprio elemento de aquecimento. A combinação deste método de aquecimento sem contato com um ambiente a vácuo é o que permite a produção de ligas extremamente puras, reativas e de alto desempenho, livres da contaminação e oxidação que ocorreriam em ar aberto.

O Princípio Central: Da Eletricidade ao Calor

O processo de aquecimento por indução é uma transferência de energia limpa e contida que acontece em três etapas distintas. Ele aproveita leis fundamentais da física para gerar calor precisamente onde é necessário – dentro do metal.

Passo 1: Gerando o Campo Magnético

Um forno de indução começa com uma fonte de corrente alternada (CA) de alta potência. Esta corrente é alimentada em uma bobina de cobre precisamente enrolada que envolve o cadinho que contém o metal.

Como a corrente é alternada, ela muda continuamente e rapidamente de direção. Este fluxo dinâmico de eletricidade gera um campo magnético igualmente dinâmico e potente no espaço dentro e ao redor da bobina.

Passo 2: Induzindo Correntes Parasitas

Este campo magnético em rápida mudança penetra no metal eletricamente condutor dentro do cadinho. De acordo com a Lei de Indução de Faraday, um campo magnético em mudança induzirá uma corrente elétrica em qualquer condutor dentro dele.

Essas correntes induzidas são chamadas de correntes parasitas. Elas fluem em laços fechados dentro do metal, espelhando a corrente que flui na bobina externa, mas na direção oposta.

Passo 3: Aquecimento Joule - A Fonte de Calor

Todos os metais possuem uma resistência elétrica natural. À medida que as potentes correntes parasitas são forçadas a fluir através do metal, elas encontram essa resistência. Essa oposição gera calor intenso, um fenômeno conhecido como aquecimento Joule.

O metal efetivamente se torna seu próprio elemento de aquecimento, aquecendo de dentro para fora. A intensidade do aquecimento é diretamente proporcional ao quadrado da corrente, razão pela qual sistemas de indução de alta potência podem derreter metal tão rapidamente.

Por que um Ambiente a Vácuo é Crítico

O uso de aquecimento por indução dentro de uma câmara de vácuo não é um acidente; é essencial para a produção de materiais avançados. O vácuo proporciona benefícios impossíveis de alcançar em um forno de atmosfera aberta.

Prevenindo Oxidação e Contaminação

A função principal do vácuo é remover oxigênio e outros gases atmosféricos reativos. Muitas ligas avançadas e metais reativos, como titânio ou superligas, oxidariam instantaneamente em altas temperaturas se expostos ao ar.

Esta oxidação cria impurezas (escória) que degradam as propriedades mecânicas do material. O vácuo garante que o produto final seja quimicamente puro e livre dessas óxidos.

Garantindo a Pureza da Liga

Além da oxidação, o vácuo remove outros gases como hidrogênio e nitrogênio. Esses gases podem se dissolver no metal fundido e criar vazios microscópicos ou compostos indesejáveis à medida que o metal se solidifica.

Ao fundir a vácuo, os metalurgistas podem garantir que a composição química da liga final seja precisamente a que foi pretendida, sem impurezas gasosas indesejadas.

Compreendendo as Trocas e os Parâmetros Chave

Alcançar uma fusão eficiente e controlada exige mais do que apenas ligar a energia. O design do sistema e os parâmetros operacionais são críticos para o sucesso.

A Importância do Projeto da Bobina

A bobina de indução não é um componente simples; é uma ferramenta cuidadosamente projetada. O número de espiras, seu diâmetro e sua forma são todos calculados para concentrar o campo magnético para um acoplamento uniforme e eficiente com a carga metálica.

Uma bobina mal projetada pode levar a uma transferência de energia ineficiente, criando pontos quentes em uma área e deixando outras partes da carga sólidas.

Controle de Frequência e Potência

A frequência da corrente alternada é uma variável chave. Frequências mais altas tendem a concentrar o efeito de aquecimento perto da superfície do metal (um fenômeno conhecido como efeito pelicular). Frequências mais baixas penetram mais profundamente na carga.

Combinar a frequência com o tamanho e tipo de metal é crucial para uma fusão eficiente. O nível de potência, por sua vez, dita diretamente a taxa de aquecimento e a temperatura final, dando aos operadores controle preciso sobre o processo de fusão.

O Papel do Cadinho

O cadinho, que contém o metal fundido, deve ser feito de um material que possa suportar temperaturas extremas, sendo também um isolante elétrico. Materiais como cerâmica ou grafite são frequentemente usados.

Se o cadinho fosse eletricamente condutor, o campo magnético também o aqueceria, desperdiçando energia e potencialmente contaminando a fusão.

Fazendo a Escolha Certa para o Seu Objetivo

A compreensão desses princípios permite um melhor controle sobre o processo de fusão para alcançar resultados de materiais específicos.

- Se o seu foco principal é a pureza do material: O nível de vácuo é o seu parâmetro mais crítico para evitar a oxidação e a absorção de gases em metais reativos.

- Se o seu foco principal é a eficiência da fusão: O design da bobina e a frequência CA selecionada são cruciais para garantir que o campo magnético se acople de forma eficaz e uniforme com a carga.

- Se o seu foco principal é o controle preciso da temperatura: Dominar a regulação da entrada de energia CA é essencial para alcançar perfis de fusão específicos e prevenir o superaquecimento de ligas sensíveis.

Ao dominar a interação entre o campo eletromagnético, o material e o vácuo, você obtém controle preciso sobre a criação de ligas de alto desempenho.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Mecanismo de Aquecimento | A indução eletromagnética gera correntes parasitas no metal, causando aquecimento Joule de dentro. |

| Benefícios do Vácuo | Previne oxidação e contaminação, garantindo alta pureza para metais e ligas reativas. |

| Parâmetros Críticos | Design da bobina, frequência CA e controle de potência otimizam a eficiência da fusão e a precisão da temperatura. |

| Aplicações | Ideal para produzir ligas puras e de alto desempenho em indústrias como aeroespacial e metalurgia. |

Pronto para elevar a produção de seus materiais com precisão e pureza? Na KINTEK, aproveitamos uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas para diversos laboratórios. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas. Quer você esteja focado na pureza do material, eficiência de fusão ou controle preciso de temperatura, nossa expertise garante resultados ótimos. Entre em contato hoje para discutir como podemos apoiar seus objetivos de ligas de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear