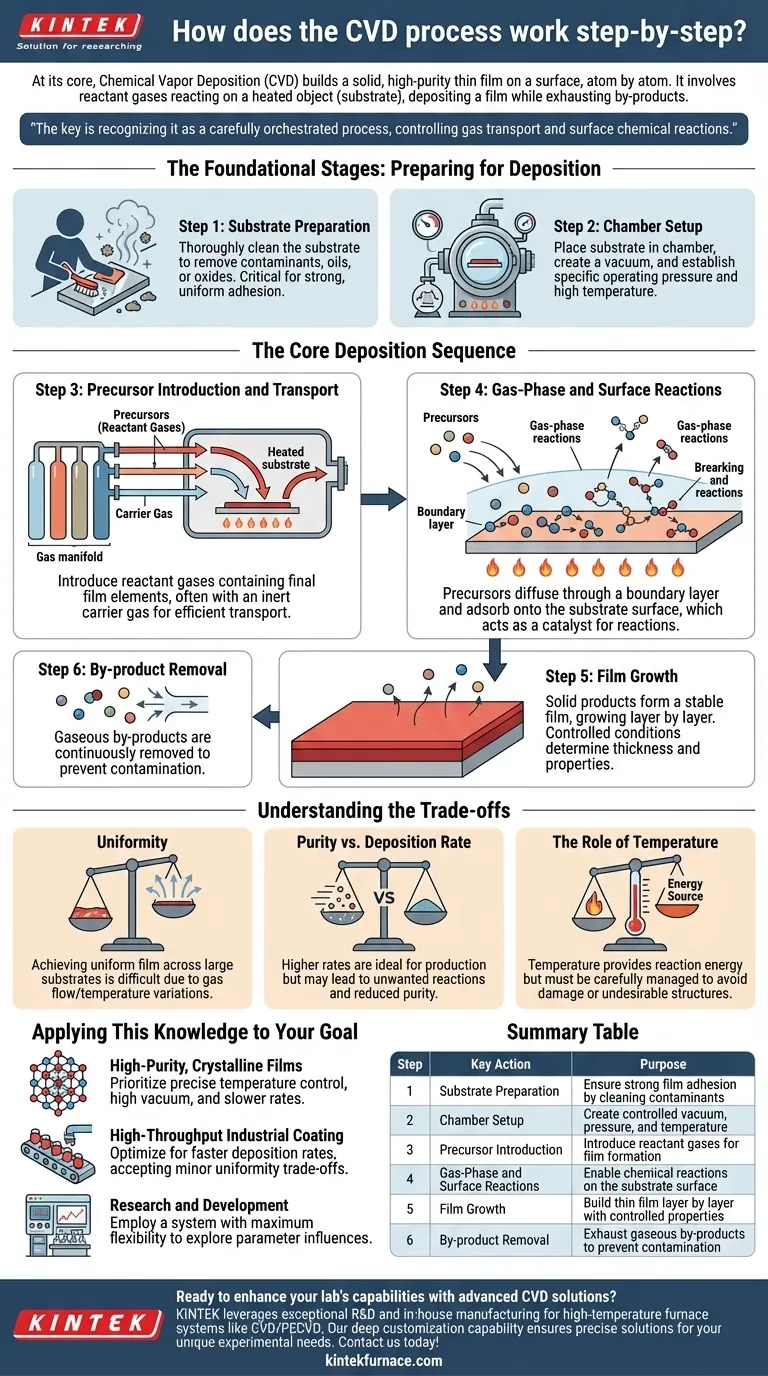

Em sua essência, o processo de Deposição Química a Vapor (CVD) é um método sofisticado para construir um filme fino sólido e de alta pureza em uma superfície, átomo por átomo. Envolve a introdução de gases reagentes específicos, ou "precursores", em uma câmara controlada, onde reagem quimicamente sobre ou perto de um objeto aquecido (o substrato). Essa reação deposita um material sólido como um revestimento fino, enquanto os subprodutos gasosos são exauridos.

A chave para entender a CVD não é apenas memorizar as etapas, mas reconhecê-la como um processo cuidadosamente orquestrado. O sucesso depende do controle preciso do transporte de gases para uma superfície e das reações químicas que ocorrem quando eles chegam.

As Etapas Fundamentais: Preparação para a Deposição

Antes que qualquer revestimento possa ser formado, o ambiente e o substrato devem ser meticulosamente preparados. Estas etapas iniciais são inegociáveis para alcançar um filme de alta qualidade e bem aderido.

Etapa 1: Preparação do Substrato

O objeto a ser revestido, conhecido como substrato, deve ser completamente limpo. Isso remove quaisquer contaminantes, óleos ou óxidos da superfície.

A limpeza adequada é crítica porque garante que o filme depositado irá aderir fortemente e uniformemente ao substrato.

Etapa 2: Configuração da Câmara

O substrato limpo é colocado dentro da câmara de reação de CVD. A câmara é então selada e levada a um estado altamente controlado.

Isso geralmente envolve criar um vácuo para remover gases atmosféricos e, em seguida, estabelecer uma pressão e temperatura de operação específicas, que podem ser extremamente altas.

A Sequência Central de Deposição

Uma vez que o ambiente esteja estável, o processo ativo de crescimento do filme começa. Esta sequência envolve um fluxo contínuo de gás e uma série de transformações químicas e físicas.

Etapa 3: Introdução e Transporte dos Precursores

Um ou mais gases reagentes, chamados precursores, são introduzidos na câmara em uma taxa de fluxo precisa. Esses precursores contêm os elementos atômicos necessários para o filme final.

Frequentemente, um gás carreador inerte, como argônio ou hidrogênio, é usado para diluir os precursores e transportá-los eficientemente em direção ao substrato por meio de um processo de convecção.

Etapa 4: Reações de Fase Gasosa e de Superfície

À medida que os gases se aproximam do substrato quente, uma camada fina e de movimento lento de gás, chamada camada limite, se forma logo acima da superfície. Os precursores devem se difundir através desta camada.

Algumas reações químicas podem ocorrer na fase gasosa, mas as reações mais cruciais acontecem diretamente na superfície do substrato. As moléculas precursoras se adsorvem (aderem) à superfície, que atua como catalisador, decompondo-as e permitindo a formação do filme.

Etapa 5: Crescimento do Filme

Os produtos sólidos da reação de superfície começam a formar um filme estável. Este filme cresce camada por camada à medida que mais moléculas precursoras chegam, reagem e se ligam à superfície.

O controle preciso sobre a temperatura, pressão e taxas de fluxo de gás determina a espessura, composição e propriedades finais do filme.

Etapa 6: Remoção de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados.

Esses subprodutos voláteis se dessorvem (desprendem) da superfície e são continuamente removidos da câmara pelo fluxo de gás e um sistema de exaustão. A remoção eficiente é essencial para evitar a contaminação do filme.

Entendendo as Compensações (Trade-offs)

A CVD é um processo poderoso, mas é regido por um equilíbrio delicado de fatores físicos e químicos em competição. Entender essas compensações é fundamental para dominar a técnica.

O Desafio da Uniformidade

Alcançar uma espessura de filme perfeitamente uniforme em um substrato grande é difícil. Variações no fluxo de gás ou na temperatura podem fazer com que a espessura da camada limite mude, levando a uma deposição mais rápida em algumas áreas e mais lenta em outras.

Pureza vs. Taxa de Deposição

Operar o processo em temperaturas e pressões mais altas pode aumentar a taxa de deposição, o que é ideal para a produção industrial. No entanto, isso pode, às vezes, levar a reações indesejadas na fase gasosa que criam partículas, reduzindo a pureza do filme.

O Papel da Temperatura

A temperatura é a alavanca principal para controlar a CVD. Ela fornece a energia necessária para impulsionar as reações químicas, mas deve ser gerenciada com cuidado. Muito baixa, e a reação não ocorrerá; muito alta, e você corre o risco de danificar o substrato ou criar estruturas de filme indesejáveis.

Aplicando Este Conhecimento ao Seu Objetivo

O processo de CVD ideal depende inteiramente do seu objetivo. Use estes princípios para guiar sua abordagem.

- Se seu foco principal é criar filmes cristalinos de alta pureza: Priorize o controle preciso da temperatura, um vácuo de alta qualidade e taxas de deposição mais lentas para garantir o arranjo atômico perfeito.

- Se seu foco principal é o revestimento industrial de alto rendimento: Otimize para taxas de deposição mais rápidas, aumentando a concentração de precursores e a temperatura, aceitando potenciais pequenas trocas na uniformidade do filme.

- Se seu foco principal é pesquisa e desenvolvimento: Utilize um sistema com máxima flexibilidade sobre fluxos de gás, pressão e temperatura para explorar como cada parâmetro influencia as propriedades finais do material.

Dominar a CVD é orquestrar esta sequência de transporte físico e química de superfície para construir materiais com precisão desde o início.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1 | Preparação do Substrato | Garantir forte adesão do filme limpando contaminantes |

| 2 | Configuração da Câmara | Criar vácuo, pressão e temperatura controlados |

| 3 | Introdução do Precursor | Introduzir gases reagentes para a formação do filme |

| 4 | Reações de Fase Gasosa e de Superfície | Permitir reações químicas na superfície do substrato |

| 5 | Crescimento do Filme | Construir o filme fino camada por camada com propriedades controladas |

| 6 | Remoção de Subprodutos | Exaurir subprodutos gasosos para evitar contaminação |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de CVD? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de forno de alta temperatura, como fornos CVD/PECVD, Mufla, Tubo, Rotativo, Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas em deposição de filmes finos. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de CVD!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração