A chave está no gradiente. A zircônia dentária sinterizada equilibra força e estética não por meio de compromissos, mas engenharia de uma estrutura multicamadas que imita um dente natural. Ela atinge alta translucidez na borda incisal para um visual natural, mantendo a força e a opacidade na área cervical (colo) para durabilidade e sombreamento de cor.

A genialidade da zircônia moderna é que ela não é um material uniforme. Ela é intencionalmente projetada com um gradiente de propriedades, permitindo que seja esteticamente agradável onde visível e robustamente forte onde o estresse funcional é maior.

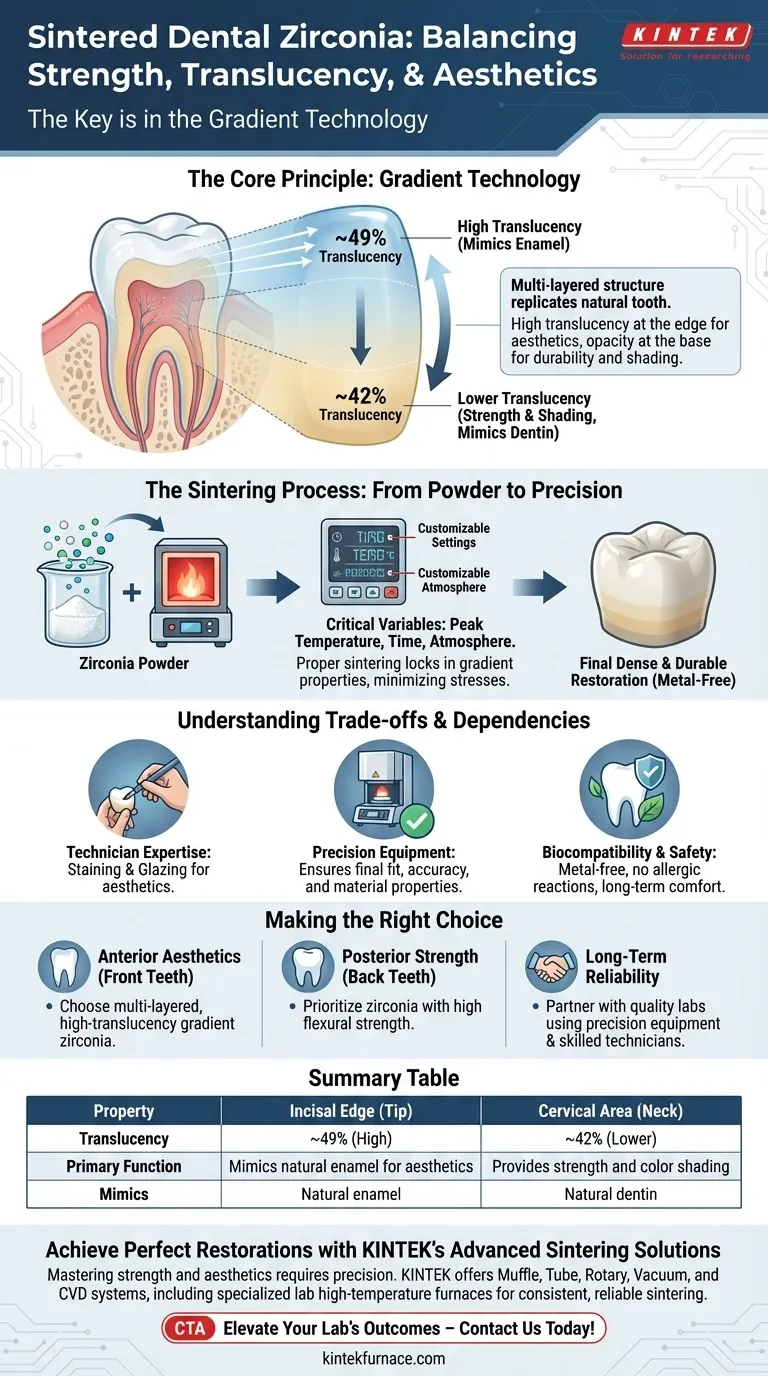

O Princípio Central: Tecnologia de Gradiente

Restaurações modernas de zircônia dentária são projetadas para replicar a estrutura complexa de um dente natural, que não é uniforme em sua composição ou aparência. Isso é alcançado através da avançada tecnologia de gradiente no próprio material.

Imitando a Estrutura do Dente Natural

Um dente natural consiste em uma camada de esmalte altamente translúcido cobrindo um núcleo de dentina mais opaco e amarelado. Essa combinação confere aos dentes sua profundidade e vitalidade características.

A zircônia inicial era muito forte, mas uniformemente opaca, resultando em uma aparência menos natural. A zircônia de gradiente resolve isso incorporando as propriedades do esmalte e da dentina diretamente na restauração.

Como Funciona o Gradiente de Translucidez

O material é projetado com níveis variados de translucidez. Ele transita de uma translucidez maior (cerca de 49%) na ponta incisal para uma translucidez menor (cerca de 42%) no colo do dente.

Esse gradiente cria uma excelente transparência incisal que imita perfeitamente a transmissão de luz do esmalte natural. Simultaneamente, a menor transmitância de luz no colo proporciona um efeito de sombreamento eficaz, bloqueando a cor da estrutura dentária subjacente.

O Processo de Sinterização: Do Pó à Precisão

As notáveis propriedades da zircônia de gradiente são travadas durante o processo de sinterização. Este procedimento de aquecimento altamente controlado é o que funde as partículas de zircônia em uma restauração final, densa e durável.

As Variáveis Críticas da Sinterização

O resultado final é ditado pelo controle preciso das condições de sinterização. As variáveis-chave incluem a temperatura de pico, a duração do ciclo de aquecimento e o ambiente atmosférico dentro do forno.

A otimização desses fatores é essencial para alcançar o gradiente de força e translucidez pretendido pelo material.

Garantindo a Integridade do Material

Um ciclo de sinterização completo e preciso é crucial para o sucesso. A sinterização adequada minimiza tensões internas e reduz a probabilidade de falhas prematuras, como lascamento ou fraturas, uma vez que a restauração esteja em uso.

Fornos de sinterização modernos são projetados para alta confiabilidade e podem gerenciar múltiplas fases do processo, desde a secagem até o ciclo final de sinterização, garantindo resultados consistentes e previsíveis.

Compreendendo as Trocas e Dependências

Embora a ciência dos materiais seja avançada, a qualidade final de uma restauração de zircônia sinterizada não é garantida apenas pelo material. Ela depende muito do processo e da expertise.

A Habilidade do Técnico é Paramount

A competência do técnico em prótese dentária é um fator crítico. Um profissional experiente entende como manusear o material antes da sinterização e como aplicar técnicas de acabamento como pigmentação ou vitrificação para alcançar o melhor resultado estético possível.

A Qualidade do Equipamento Importa

A precisão do forno de sinterização e outros equipamentos digitais impacta diretamente o ajuste final e a precisão da restauração. O uso de equipamentos de ponta, com controle de temperatura, reduz o risco de fraturas e garante que as propriedades do material sejam totalmente realizadas.

Biocompatibilidade e Segurança

O processo de sinterização resulta em um produto final livre de metal, eliminando o risco de reações alérgicas para pacientes sensíveis. O procedimento controlado também produz uma restauração altamente durável, aumentando o conforto do paciente e a segurança a longo prazo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o equilíbrio entre estética e função permite que você tome decisões mais informadas para situações clínicas específicas.

- Se o seu foco principal são as estéticas anteriores: Escolha uma zircônia de gradiente multicamadas e de alta translucidez para obter o resultado mais realista que imita o esmalte natural.

- Se o seu foco principal é a força posterior: Priorize um material de zircônia conhecido por sua alta resistência à flexão, essencial para suportar as forças da mastigação na parte de trás da boca.

- Se o seu foco principal é a confiabilidade a longo prazo: Faça parceria com um laboratório de prótese dentária que demonstre um compromisso com o uso de materiais de alta qualidade, equipamentos de precisão e técnicos qualificados.

Em última análise, dominar o uso da zircônia sinterizada vem da compreensão de que suas propriedades são o resultado direto de um processo cuidadosamente controlado e executado com maestria.

Tabela Resumo:

| Propriedade | Borda Incisal (Ponta) | Área Cervical (Colo) |

|---|---|---|

| Translucidez | ~49% (Alta) | ~42% (Baixa) |

| Função Primária | Imita o esmalte natural para estética | Fornece força e sombreamento de cor |

| Imita | Esmalte natural | Dentina natural |

Alcance Restaurações Dentárias Perfeitas com as Soluções Avançadas de Sinterização da KINTEK

Dominar o equilíbrio entre força e estética na zircônia exige equipamentos de precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, incluindo fornos de alta temperatura especializados para laboratório para sinterização consistente e confiável. Todas as nossas soluções são personalizáveis para atender às suas necessidades exclusivas de laboratório de prótese dentária.

Eleve os resultados do seu laboratório — entre em contato conosco hoje mesmo para explorar como nossos fornos podem aprimorar suas restaurações de zircônia!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Que medidas de segurança devem ser seguidas ao usar um forno de sinterização em laboratórios dentários? Garanta restaurações dentárias seguras e de alta qualidade

- Quais são os benefícios de usar fornos de sinterização e porcelana odontológica? Aumentar a Resistência, a Estética e a Eficiência

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Quais são algumas características principais dos fornos de sinterização e porcelana dentária? Otimize o Fluxo de Trabalho do Seu Laboratório Dentário

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores