Em resumo, a Deposição Química de Vapor (CVD) é um processo fundamentalmente mais complexo do que a Deposição Física de Vapor (PVD). Esta diferença surge porque PVD é um processo físico de transferência de material, semelhante à pintura em spray com átomos, enquanto CVD é um processo químico que cria um novo material numa superfície através de reações controladas. As variáveis adicionais de precursores químicos, fluxo de gás e subprodutos da reação tornam o CVD inerentemente mais intrincado de gerir.

A distinção central não é sobre um processo ser universalmente "melhor", mas sim sobre corresponder o nível certo de complexidade à tarefa. A simplicidade relativa do PVD oferece pureza e controle excepcionais para geometrias mais simples, enquanto a complexidade do CVD é uma troca necessária para alcançar revestimentos uniformes em superfícies intrincadas e tridimensionais.

A Diferença Fundamental: Física vs. Química

A raiz da diferença de complexidade reside em como o material de revestimento chega e se forma no substrato.

PVD: Um Processo de Transferência Física

A Deposição Física de Vapor é um processo mecânico de linha de visão. Um material de fonte sólida é vaporizado (através de métodos como sputtering ou evaporação) dentro de uma câmara de vácuo elevado. Estes átomos vaporizados viajam em linha reta e condensam-se no substrato, construindo a fina película camada por camada.

O processo é regido por um conjunto relativamente pequeno de parâmetros físicos: taxa de vaporização, temperatura do substrato e tempo de deposição. É uma transferência direta do material de origem.

CVD: Um Processo de Reação Química

A Deposição Química de Vapor é um processo mais indireto. Introduz um ou mais gases químicos voláteis, conhecidos como precursores, numa câmara de reação.

Estes gases decompõem-se e reagem sobre ou perto de um substrato aquecido, formando um novo material sólido que se deposita como película. Isto requer um controle preciso sobre as concentrações de gás, taxas de fluxo, pressão da câmara e gradientes de temperatura para impulsionar a reação química desejada e evitar subprodutos indesejados.

Uma Análise da Complexidade do Processo

A diferença no mecanismo leva a variações significativas na complexidade prática do equipamento, controle e segurança.

Parâmetros de Controle

O controle do processo PVD é comparativamente simples. Ao gerir a energia fornecida à fonte e o tempo de deposição, pode controlar de forma fiável a espessura e a composição da película.

O CVD requer um equilíbrio delicado de múltiplas variáveis interdependentes. Mudar a mistura de gás, pressão ou temperatura pode alterar drasticamente a composição química, a taxa de crescimento e as propriedades estruturais da película, tornando a otimização do processo uma tarefa muito mais envolvida.

Equipamento e Ambiente

Os sistemas PVD são primariamente câmaras de vácuo elevado concebidas para garantir um caminho limpo para os átomos vaporizados. O principal desafio é atingir e manter o vácuo.

Os reatores CVD são sistemas de processamento químico mais complexos. Têm de manusear gases precursores potencialmente perigosos, corrosivos ou pirofóricos, operar a temperaturas muito elevadas e gerir o escape dos subprodutos da reação, adicionando uma sobrecarga significativa de segurança e engenharia.

O Fator Temperatura

O CVD térmico tradicional requer frequentemente temperaturas extremamente elevadas—de várias centenas a mais de mil graus Celsius—para fornecer a energia necessária para quebrar ligações químicas e iniciar a reação.

Este requisito de calor elevado limita os tipos de substratos que podem ser utilizados. Variantes como o CVD Assistido por Plasma (PECVD) reduzem esta temperatura usando um plasma para excitar os gases precursores, mas isso adiciona outra camada de complexidade: gerir o próprio plasma.

Compreendendo as Trocas (Trade-offs)

A complexidade de cada processo correlaciona-se diretamente com os seus pontos fortes e fracos principais. Isto não é uma falha, mas sim uma troca inerente entre a qual deve optar.

PVD: Simplicidade, Pureza e Adesão

Como o PVD é uma transferência física num vácuo limpo, destaca-se na produção de películas excecionalmente puras com alta densidade e forte adesão.

No entanto, a sua natureza de linha de visão é a sua principal limitação. Tem dificuldade em revestir uniformemente o interior de canais, reentrâncias ou formas 3D complexas, um fenómeno conhecido como baixa cobertura de degrau ou conformidade.

CVD: Conformidade ao Custo da Complexidade

A natureza em fase gasosa do CVD é a sua maior vantagem. Os gases precursores podem fluir e reagir em todas as superfícies expostas de uma peça complexa, resultando num revestimento altamente conforme que é uniforme mesmo em geometrias intrincadas.

A troca é o potencial para impurezas. Reações incompletas ou a incorporação de subprodutos dos gases precursores podem, por vezes, comprometer a pureza da película final.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar o método certo requer alinhar o seu objetivo principal com as capacidades inerentes do processo.

- Se o seu foco principal são películas de alta pureza em superfícies relativamente planas: O PVD é o caminho mais direto e controlável devido ao seu mecanismo físico mais simples.

- Se o seu foco principal é revestir uniformemente geometrias complexas e 3D: O CVD é a escolha necessária, pois a sua natureza química, baseada em gases, fornece a conformidade superior exigida para a tarefa.

- Se o seu foco principal é revestir substratos sensíveis à temperatura: Um processo PVD especializado de baixa temperatura ou uma variante mais complexa como o PECVD são as suas principais opções.

Em última análise, compreender a origem da complexidade de cada processo permite-lhe selecionar a ferramenta certa para o seu desafio de engenharia específico.

Tabela de Resumo:

| Aspeto | PVD | CVD |

|---|---|---|

| Tipo de Processo | Transferência física (ex: sputtering) | Reação química com gases |

| Parâmetros de Controle Chave | Taxa de vaporização, temperatura do substrato, tempo de deposição | Concentrações de gás, taxas de fluxo, pressão da câmara, gradientes de temperatura |

| Complexidade do Equipamento | Câmaras de vácuo elevado para caminhos limpos | Reatores complexos que manuseiam gases perigosos e subprodutos |

| Requisitos de Temperatura | Mais baixa, adequada para vários substratos | Elevada (CVD térmico) ou mais baixa com plasma (PECVD) |

| Conformidade do Revestimento | Pobre em formas 3D complexas | Excelente, uniforme em geometrias intrincadas |

| Pureza da Película | Elevada, com forte adesão | Potenciais impurezas provenientes de reações |

Está com dificuldades em escolher entre PVD e CVD para as necessidades de revestimento do seu laboratório? A KINTEK especializa-se em soluções avançadas de forno de alta temperatura, incluindo sistemas CVD/PECVD, adaptados para diversos laboratórios. Alavancando a nossa experiência profunda em I&D e fabrico interno, oferecemos personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos—quer precise de revestimentos uniformes em peças complexas ou de películas de alta pureza. Contacte-nos hoje para otimizar o seu processo e alcançar resultados superiores!

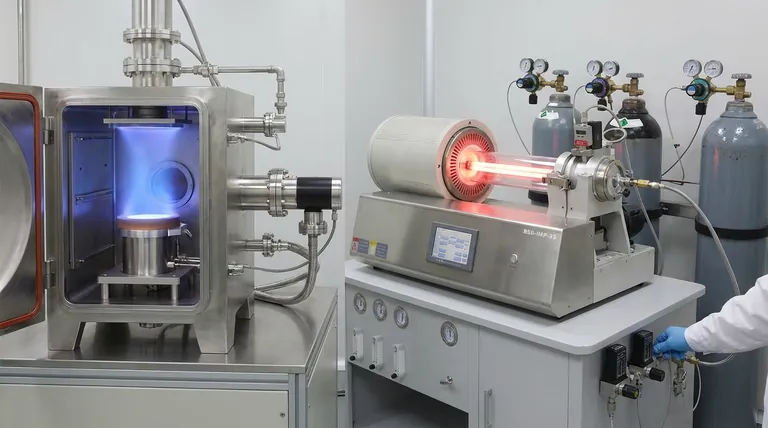

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem