Em resumo, o controle de aquecimento multi-zona transforma um forno rotativo de um simples forno em um instrumento de processamento preciso e multi-estágio. Ao criar zonas de temperatura distintas ao longo do tubo do forno, ele permite executar um perfil térmico específico — expondo o material a diferentes temperaturas à medida que ele viaja — o que é crítico para melhorar a qualidade do produto, a consistência e a eficiência geral do processo.

O principal benefício não é apenas um aquecimento melhor, mas a capacidade de realizar um processo térmico complexo e sequencial dentro de uma única operação contínua. Isso vai além do simples aquecimento uniforme para permitir a transformação precisa do material em cada etapa de sua jornada através do forno.

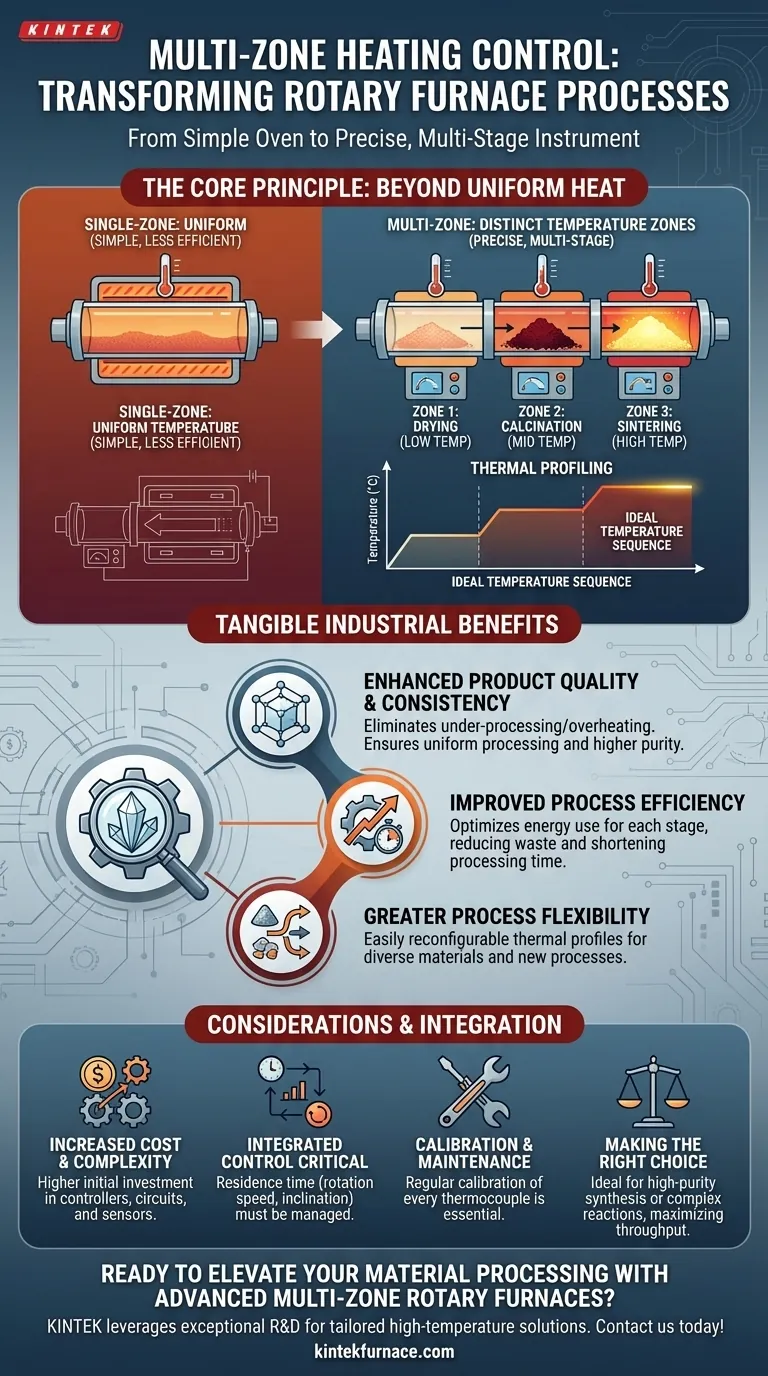

Além do Calor Uniforme: O Princípio da Perfilagem Térmica

Um forno tradicional de zona única é eficaz em uma coisa: levar um lote de material a uma única temperatura uniforme. O controle multi-zona introduz uma capacidade fundamentalmente mais sofisticada.

O que é Controle Multi-Zona?

Um forno rotativo multi-zona é dividido em várias seções de aquecimento independentes ao longo de seu comprimento. Cada zona tem seu próprio controlador de temperatura e sensor (termopar), permitindo que ela mantenha um ponto de ajuste de temperatura que é completamente diferente de suas zonas vizinhas.

O Objetivo: Um Perfil Térmico Preciso

Muitos processos de materiais avançados não são monolíticos; eles exigem uma sequência de etapas em temperaturas variadas. Por exemplo, um processo pode precisar de uma etapa de secagem de baixa temperatura, uma etapa de calcinação de média temperatura e uma etapa de sinterização de alta temperatura.

O controle multi-zona permite mapear esta sequência de temperatura ideal, ou perfil térmico, diretamente no forno. À medida que o material gira e se move para baixo do tubo, ele passa por cada zona, recebendo o tratamento térmico preciso necessário naquela etapa específica.

A Analogia da Linha de Produção

Pense em um forno de zona única como uma grande oficina onde cada ferramenta é ajustada para a mesma especificação. É funcional, mas ineficiente para um projeto de várias etapas.

Um forno multi-zona, por outro lado, é como uma linha de montagem moderna. Cada estação (zona) é perfeitamente calibrada para uma tarefa específica, garantindo que o produto seja construído corretamente e eficientemente à medida que se move de uma extremidade para a outra.

Benefícios Tangíveis em Aplicações Industriais

Aplicar um perfil térmico preciso se traduz diretamente em melhorias mensuráveis nos resultados do processo.

Qualidade e Consistência do Produto Aprimoradas

Ao garantir que cada partícula de material experimente a temperatura correta no momento correto, você elimina problemas de sub-processamento ou superaquecimento.

Na calcinação, por exemplo, uma zona inicial mais fria pode eliminar suavemente a umidade sem ebulição rápida, enquanto zonas mais quentes subsequentes podem atingir a reação química alvo. Isso resulta em um produto final com maior pureza e maior uniformidade.

Eficiência de Processo Melhorada

Otimizar a temperatura para cada etapa reduz o desperdício de energia e encurta o tempo total de processamento. Você não está gastando energia de alta temperatura em uma fase de secagem de baixa temperatura.

Esta aplicação focada de energia em cada etapa garante que todo o processo funcione com máxima eficiência térmica, maximizando o rendimento e reduzindo os custos operacionais.

Maior Flexibilidade de Processo

Um único forno multi-zona pode ser reconfigurado para executar perfis térmicos totalmente diferentes com simples mudanças de programação. Isso permite processar uma ampla variedade de materiais ou desenvolver novos processos sem precisar investir em hardware novo e dedicado.

Compreendendo as Vantagens e Considerações

Embora poderoso, o controle multi-zona não é uma solução universal. Ele vem com seu próprio conjunto de complexidades que devem ser gerenciadas.

Aumento de Custo e Complexidade

Naturalmente, um sistema com múltiplos controladores, circuitos de potência e termopares tem um custo de capital inicial mais alto do que um forno de zona única. O sistema de controle também é inerentemente mais complexo de programar e operar.

A Importância do Controle Integrado

O verdadeiro poder do aquecimento multi-zona é desbloqueado quando integrado com outras variáveis do processo. O tempo de residência — quanto tempo o material passa em cada zona de temperatura — é tão crítico quanto a própria temperatura.

Este tempo de residência é governado pela velocidade de rotação e ângulo de inclinação do forno. Um sistema eficaz deve fornecer controle integrado sobre todas essas variáveis para executar um perfil térmico com sucesso.

Calibração e Manutenção

Cada zona de aquecimento é um ponto potencial de falha. Manter a precisão de cada termopar através de calibração regular é crítico. Um desvio em apenas uma zona pode comprometer todo o processo e anular os benefícios do sistema.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno multi-zona deve ser impulsionada pelos requisitos específicos do seu material e pelos objetivos do processo.

- Se o seu foco principal é a síntese de alta pureza ou reações complexas: O controle multi-zona é quase certamente necessário para criar as rampas térmicas precisas e os tempos de patamar exigidos para transformações químicas e físicas direcionadas.

- Se o seu foco principal é maximizar o rendimento e a eficiência para materiais a granel: O controle multi-zona permite otimizar cada etapa do processo (por exemplo, secagem, calcinação, resfriamento) para reduzir o consumo de energia e o tempo de processamento.

- Se o seu processo requer apenas uma única temperatura de aquecimento uniforme: Um forno de zona única, mais simples e econômico, é provavelmente a escolha mais apropriada.

Em última análise, a adoção do controle multi-zona eleva seu forno rotativo de um simples aquecedor a um instrumento de processamento de material dinâmico e preciso.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Qualidade do Produto Aprimorada | Assegura processamento uniforme e maior pureza ao expor os materiais a temperaturas específicas em cada etapa. |

| Eficiência de Processo Melhorada | Reduz o desperdício de energia e encurta o tempo de processamento ao otimizar a temperatura para cada etapa. |

| Maior Flexibilidade de Processo | Permite fácil reconfiguração para diferentes perfis térmicos, suportando diversos materiais e processos. |

Pronto para elevar seu processamento de materiais com fornos rotativos multi-zona avançados? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções sob medida para altas temperaturas. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos