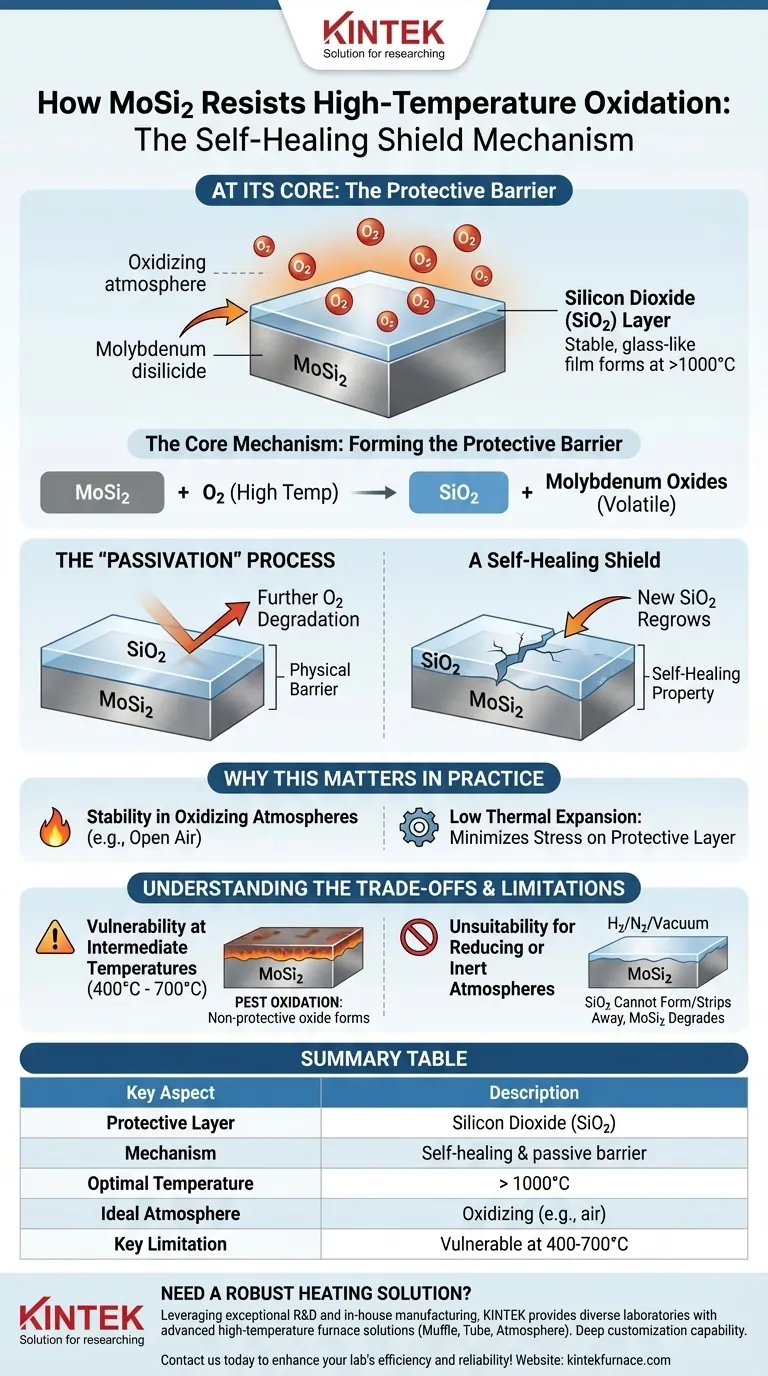

Em sua essência, o dissilicieto de molibdênio (MoSi2) resiste à oxidação em altas temperaturas formando uma fina camada protetora de dióxido de silício (SiO2) em sua superfície. Quando aquecido em uma atmosfera oxidante, o silício no MoSi2 reage com o oxigênio para criar um filme durável e semelhante a vidro que atua como uma barreira física, impedindo que mais oxigênio atinja e degrade o material subjacente.

O verdadeiro valor do MoSi2 não é apenas sua composição inerente, mas sua capacidade de criar seu próprio escudo protetor autorregenerativo. Este processo dinâmico é o que lhe confere estabilidade excepcional, mas também dita as condições operacionais específicas necessárias para manter essa proteção.

O Mecanismo Central: Formando a Barreira Protetora

A resistência do MoSi2 é uma qualidade ativa, não passiva. Ela depende de uma reação química que ocorre na superfície do material quando ele é colocado em serviço.

O Papel do Dióxido de Silício (SiO2)

Quando o MoSi2 é exposto a altas temperaturas (geralmente acima de 1000°C) na presença de oxigênio, ocorre uma reação química. O silício dentro do dissilicieto de molibdênio oxida, formando uma camada estável e não porosa de dióxido de silício (SiO2), também conhecido como sílica.

O Processo de "Passivação"

Esta camada de SiO2 recém-formada "passiva" efetivamente a superfície. Isso significa que ela cria uma barreira quimicamente inerte e impermeável ao oxigênio.

Uma vez que este filme fino e vítreo está totalmente formado, ele impede que o oxigênio atinja o MoSi2 fresco abaixo dele. Isso interrompe o processo de oxidação, protegendo a integridade do componente.

Um Escudo Autorregenerativo

Uma característica crítica deste mecanismo é sua propriedade autorregenerativa. Se a camada protetora de sílica for arranhada ou danificada durante a operação, o MoSi2 recém-exposto reagirá imediatamente com o oxigênio circundante para "regenerar" o filme de SiO2 naquele local, reparando efetivamente o escudo.

Por Que Isso Importa na Prática

Compreender este mecanismo é fundamental para usar componentes de MoSi2 de forma eficaz e garantir sua longevidade em aplicações exigentes, como elementos de aquecimento de fornos industriais.

Estabilidade em Atmosferas Oxidantes

A formação da camada de SiO2 é a principal razão pela qual os elementos de MoSi2 são excepcionalmente adequados para uso a longo prazo em atmosferas oxidantes, como o ar ambiente. O material trabalha com o oxigênio para se proteger.

Baixa Expansão Térmica

O MoSi2 também possui um pequeno coeficiente de expansão térmica. Isso significa que ele se expande e contrai muito pouco durante os ciclos de aquecimento e resfriamento. Esta propriedade é crucial, pois minimiza o estresse mecânico na camada protetora de SiO2, reduzindo o risco de rachaduras e descamação.

Compreendendo as Vantagens e Limitações

Embora poderoso, este mecanismo protetor não é universal e vem com requisitos e limitações operacionais específicos. Sua eficácia está diretamente ligada à temperatura e à atmosfera.

Vulnerabilidade em Temperaturas Intermediárias

A formação da camada de SiO2 estável e vítrea ocorre eficientemente apenas em temperaturas muito altas. Em temperaturas intermediárias (por exemplo, 400°C a 700°C), o MoSi2 pode sofrer uma forma catastrófica de oxidação frequentemente chamada de oxidação "pest", onde um óxido diferente e não protetor se forma. A operação prolongada nesta faixa de temperatura deve ser evitada.

Inadequação para Atmosferas Redutoras

Todo o mecanismo protetor depende da presença de oxigênio. Em atmosferas redutoras ou inertes (como hidrogênio, nitrogênio ou vácuo), a camada de SiO2 não pode se formar ou pode ser removida. Sem este filme de óxido protetor, o material MoSi2 fica vulnerável à degradação.

Fazendo a Escolha Certa para o Seu Objetivo

Para aproveitar o MoSi2 de forma eficaz, sua estratégia operacional deve estar alinhada com o mecanismo protetor do material.

- Se seu foco principal é a vida útil máxima em um forno a ar: Certifique-se de que seu processo permita que os elementos aqueçam rapidamente através da faixa de temperatura intermediária e operem consistentemente em altas temperaturas para formar e manter uma camada de sílica robusta.

- Se seu processo envolve ciclos térmicos frequentes: A baixa expansão térmica é uma vantagem, mas esteja atento para minimizar o tempo gasto na faixa de 400-700°C para evitar a oxidação "pest".

- Se você estiver operando em um ambiente redutor ou a vácuo: O MoSi2 é fundamentalmente inadequado para esta aplicação, pois seu mecanismo protetor requer oxigênio para funcionar.

Compreender essa interação dinâmica entre material, temperatura e atmosfera é a chave para alavancar com sucesso as capacidades únicas de alta temperatura do MoSi2.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Camada Protetora | Dióxido de Silício (SiO2) |

| Mecanismo | Autorregenerativo, barreira passiva |

| Temperatura Ideal | > 1000°C |

| Atmosfera Ideal | Oxidante (ex: ar) |

| Limitação Chave | Vulnerável a 400-700°C (oxidação "pest") |

Precisa de uma solução de aquecimento robusta para seus processos de alta temperatura?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e de Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade