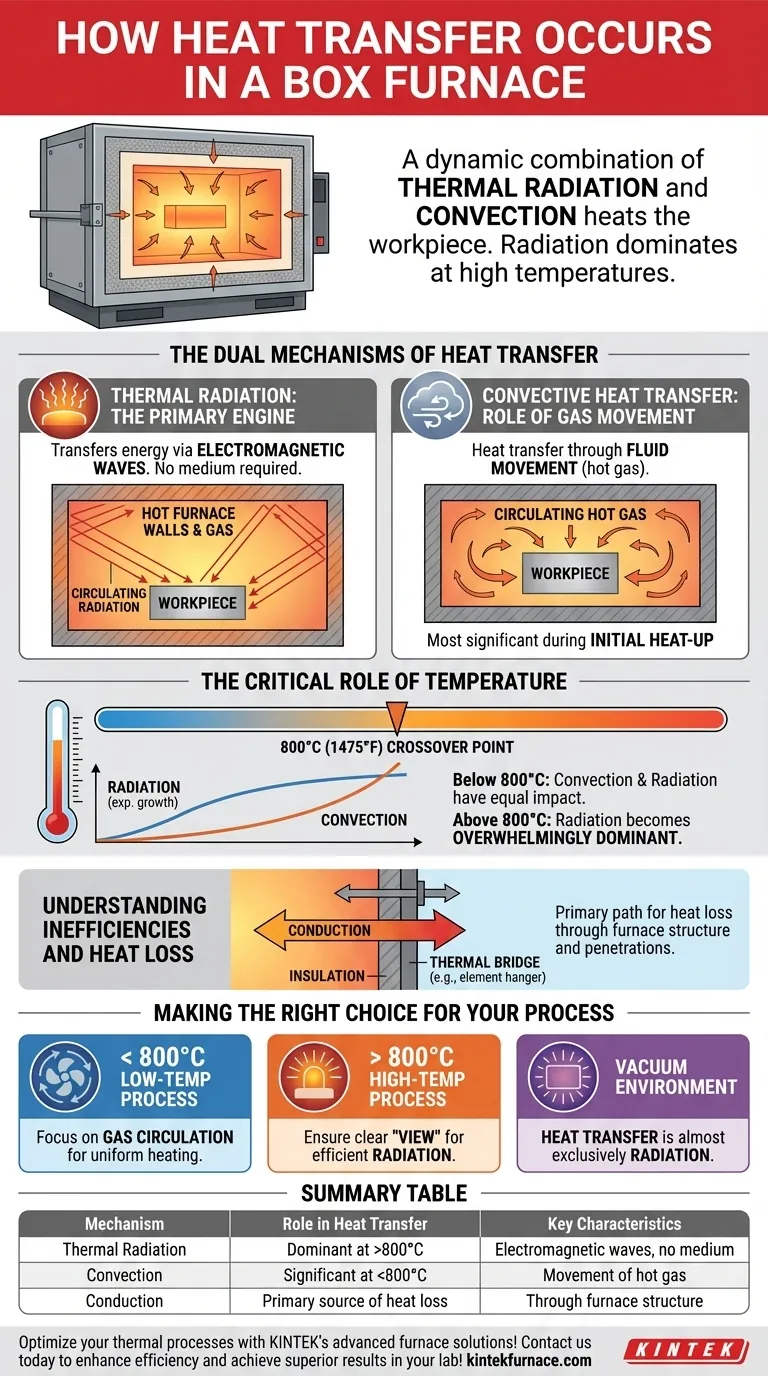

Em um forno de caixa padrão, o calor é transferido para a peça de trabalho através de uma combinação dinâmica de radiação térmica e convecção. A fonte primária de calor — seja elementos elétricos ou combustão a gás — aquece a atmosfera interna e as paredes do forno, que por sua vez transferem essa energia para o material que está sendo processado. Nas altas temperaturas típicas das operações de fornos, a radiação é o mecanismo dominante.

O princípio central a entender é que, embora a convecção e a radiação estejam sempre em ação, sua importância muda drasticamente com a temperatura. À medida que o forno aquece, a transferência de calor radiante supera rapidamente a transferência convectiva, tornando-se o principal método para aquecer o material.

Os Mecanismos Duais de Transferência de Calor

Um forno de caixa não aquece o material através de um único método. Em vez disso, ele depende de dois processos físicos distintos, mas complementares, que trabalham em conjunto.

Radiação Térmica: O Motor Principal

A radiação térmica é a transferência de energia por meio de ondas eletromagnéticas. Não requer um meio, razão pela qual você pode sentir o calor de um fogo mesmo à distância.

Em um forno, a radiação ocorre a partir de duas fontes principais: o gás quente do forno (se presente) e as paredes internas quentes (o revestimento refratário). Essas superfícies irradiam calor em todas as direções, atingindo a peça de trabalho, outras paredes e o teto do forno.

O Conceito de Radiação Circulante

Este processo não é uma simples transferência unidirecional. Quando a radiação atinge a superfície da peça de trabalho ou uma parede oposta, parte da energia é absorvida e parte é refletida.

Essa energia refletida viaja então até atingir outra superfície, onde pode ser absorvida ou refletida novamente. Isso cria um efeito de "radiação circulante", garantindo que o calor seja distribuído por toda a câmara, e não apenas na linha de visão direta dos elementos de aquecimento.

Transferência de Calor por Convecção: O Papel do Movimento do Gás

Convecção é a transferência de calor através do movimento de um fluido, neste caso, o gás quente ou a atmosfera dentro do forno.

À medida que o gás é aquecido, ele circula dentro da câmara, transportando energia térmica consigo. Quando esse gás quente entra em contato com a superfície mais fria da peça de trabalho, ele transfere calor diretamente. Isso é mais significativo durante a fase inicial de aquecimento.

O Papel Crítico da Temperatura

O equilíbrio entre radiação e convecção não é estático; ele depende inteiramente da temperatura operacional do forno.

O Ponto de Cruzamento

Em temperaturas mais baixas, a convecção e a radiação podem ter um impacto quase igual na transferência de calor. O movimento do gás quente é uma maneira muito eficaz de elevar a peça a uma temperatura inicial.

No entanto, o poder da transferência de calor radiante aumenta com a quarta potência da temperatura (lei de Stefan-Boltzmann). Isso significa que seu efeito cresce exponencialmente à medida que o forno fica mais quente.

Quando a Radiação Domina

As fontes indicam um ponto de cruzamento em torno de 800°C (aproximadamente 1475°F). Acima dessa temperatura, a contribuição da transferência de calor por convecção torna-se significativamente menos importante, e a transferência de calor radiante torna-se esmagadoramente dominante.

Para processos de alta temperatura, como têmpera, recozimento ou sinterização, você pode presumir que quase toda a transferência de calor é impulsionada pela radiação das paredes, do teto e dos elementos de aquecimento.

Entendendo Ineficiências e Perda de Calor

Um forno ideal transferiria 100% do calor gerado para a peça de trabalho. Na realidade, a energia é sempre perdida para o ambiente circundante.

Perda de Calor por Condução

O principal caminho para a perda de calor é a condução através da estrutura do forno. O calor move-se lentamente através do próprio material isolante e mais rapidamente através de quaisquer penetrações.

Essas penetrações incluem componentes estruturais como suportes de elementos, postes da soleira e aberturas para termopares ou bicos de gás. Eles atuam como pontes térmicas, conduzindo o calor para fora da câmara e para o quadro do forno e para o ar ambiente.

O Desafio do Aquecimento Não Uniforme

Uma compreensão profunda desses modos de transferência de calor é fundamental para garantir que a peça de trabalho seja aquecida uniformemente. A dependência excessiva de um único mecanismo ou um design de forno inadequado pode levar a pontos quentes e frios, resultando em propriedades inconsistentes do material, empenamento ou outras falhas no processo.

Fazendo a Escolha Certa para Seu Processo

Entender como o calor se move em seu forno é a chave para otimizar seu processo para eficiência e qualidade.

- Se seu foco principal são processos de baixa temperatura (abaixo de 800°C): Preste muita atenção à circulação de gás, pois a convecção desempenha um grande papel na obtenção de aquecimento uniforme.

- Se seu foco principal são processos de alta temperatura (acima de 800°C): Sua principal preocupação é a radiação. Garanta que a peça de trabalho tenha uma "visão" clara das paredes quentes e dos elementos para uma absorção de calor eficiente e uniforme.

- Se você estiver trabalhando a vácuo: A convecção é impossível. A transferência de calor ocorrerá quase exclusivamente por radiação, com alguma condução menor através dos pontos de contato com a soleira.

Dominar esses princípios permite que você passe de simplesmente operar um forno para realmente controlar um processo térmico.

Tabela Resumo:

| Mecanismo | Papel na Transferência de Calor | Características Principais |

|---|---|---|

| Radiação Térmica | Dominante em altas temperaturas (>800°C) | Transfere energia por ondas eletromagnéticas, não requer meio |

| Convecção | Significativa em baixas temperaturas (<800°C) | Envolve o movimento de gás quente para transferir calor |

| Condução | Principal fonte de perda de calor | Ocorre através da estrutura do forno e penetrações |

Otimize seus processos térmicos com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e alcançar resultados superiores em seu laboratório!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico