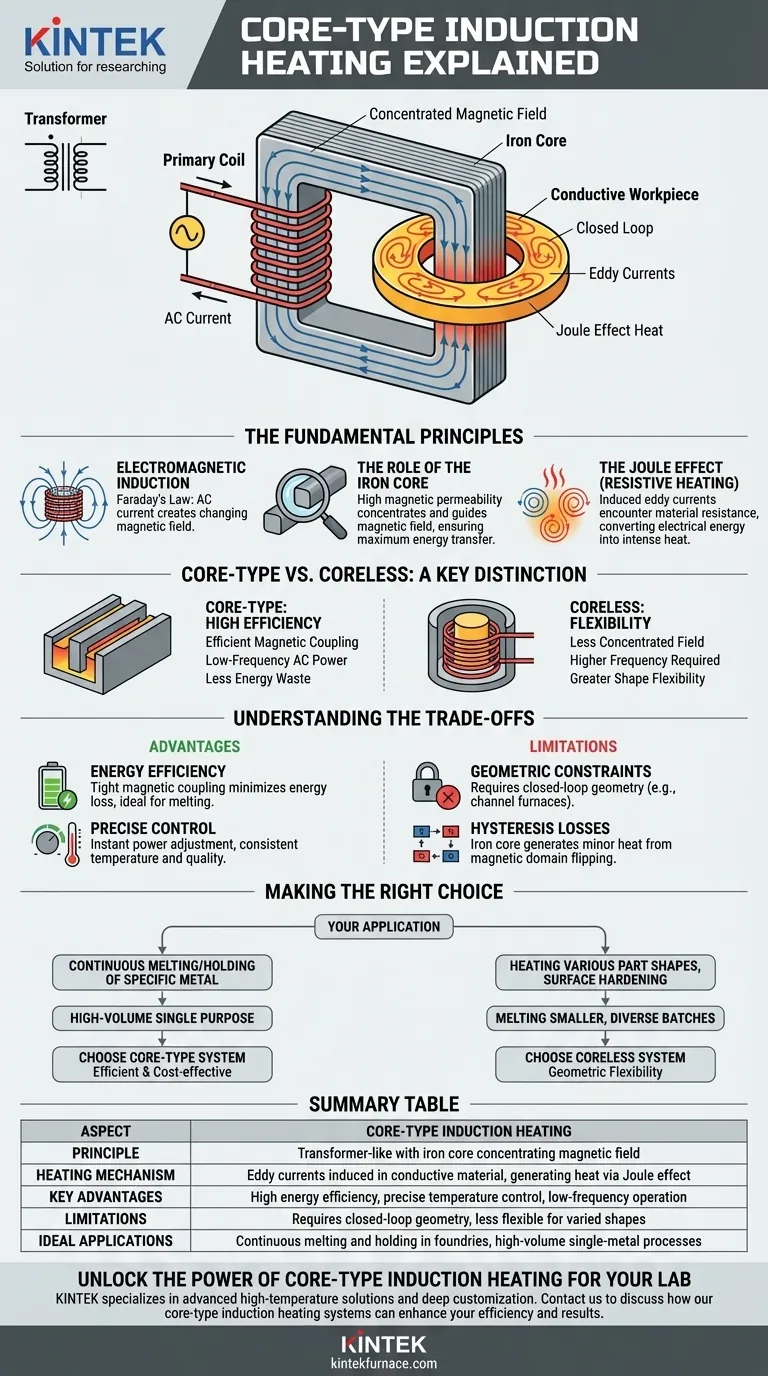

Na sua essência, um aquecedor por indução de tipo de núcleo funciona como um transformador especializado onde o objeto a ser aquecido atua como uma bobina secundária em curto-circuito. Uma corrente alternada (CA) flui através de uma bobina primária enrolada em torno de um núcleo de ferro, gerando um campo magnético poderoso e concentrado dentro desse núcleo. Este campo então induz fortes correntes elétricas (correntes parasitas) diretamente dentro do material condutor, e a resistência inerente do material a este fluxo de corrente gera calor intenso e controlável.

O propósito central do núcleo de ferro é concentrar e guiar eficientemente o campo magnético. Isso cria uma transferência de energia altamente eficaz, permitindo um aquecimento potente em frequências elétricas mais baixas do que seria possível de outra forma.

Os Princípios Fundamentais em Jogo

Para entender como funciona um sistema de tipo de núcleo, devemos analisar dois princípios fundamentais da física e o papel crítico do próprio núcleo.

Indução Eletromagnética

Este processo começa com a Lei de Indução de Faraday. Quando uma corrente elétrica alternada passa pela bobina primária do sistema, ela cria um campo magnético em constante mudança. Este campo flutuante é o motor de todo o processo de aquecimento.

O Papel do Núcleo de Ferro

O núcleo de ferro é o componente definidor. Como o ferro é um material ferromagnético, ele possui uma permeabilidade magnética muito alta. Ele atua como um canal altamente eficiente, capturando e concentrando as linhas de campo magnético geradas pela bobina primária. Isso garante que a quantidade máxima de energia magnética seja acoplada diretamente ao material que está sendo aquecido.

Pense nisso como usar uma lente para focar a luz solar. O núcleo pega o campo magnético difuso e o foca precisamente onde é necessário, aumentando dramaticamente a eficiência do sistema.

O Efeito Joule (Aquecimento Resistivo)

O campo magnético concentrado e variável do núcleo passa através da peça de trabalho condutora (a "carga"). Isso induz poderosas correntes elétricas giratórias dentro do metal, conhecidas como correntes parasitas.

À medida que essas correntes parasitas fluem, elas encontram a resistência elétrica natural do material. Essa oposição converte a energia elétrica diretamente em energia térmica, um fenômeno conhecido como efeito Joule. É isso que faz com que a temperatura do material aumente rapidamente.

Tipo de Núcleo vs. Sem Núcleo: Uma Distinção Chave

A presença ou ausência do núcleo de ferro é a principal diferença entre os dois tipos principais de fornos de indução.

Tipo de Núcleo: Eficiência Através da Concentração

Como o núcleo fornece um acoplamento magnético tão eficaz, os sistemas de tipo de núcleo podem alcançar um aquecimento potente usando energia CA de baixa frequência relativamente. A alta eficiência do circuito magnético significa menos energia desperdiçada.

Sem Núcleo: Flexibilidade com Frequências Mais Altas

Os sistemas sem núcleo colocam a peça de trabalho diretamente dentro da bobina, sem um núcleo intermediário. Isso resulta em um campo magnético muito menos concentrado (menor densidade de fluxo). Para compensar e gerar calor suficiente, esses sistemas devem operar em uma frequência muito mais alta. Embora menos eficiente, este design oferece maior flexibilidade para aquecer objetos de várias formas e tamanhos.

Compreendendo as Trocas

A escolha do aquecimento por indução de tipo de núcleo envolve vantagens claras, mas também limitações específicas que são críticas para entender.

Vantagem: Eficiência Energética

O acoplamento magnético apertado criado pelo núcleo de ferro torna este um dos métodos mais eficientes energeticamente para derreter e manter metais em aplicações específicas. Muito pouca energia magnética é perdida para o ambiente circundante.

Vantagem: Controle Preciso

Como todo aquecimento por indução, o método de tipo de núcleo oferece controle de temperatura excepcionalmente preciso e repetível. A potência pode ser ajustada instantaneamente, permitindo qualidade consistente e propriedades metalúrgicas no produto final.

Limitação: Restrições Geométricas

A principal desvantagem é a falta de flexibilidade. Para que o princípio do transformador funcione, o material a ser aquecido deve formar um circuito completo e fechado ao redor do núcleo. É por isso que os aquecedores de tipo de núcleo são encontrados quase exclusivamente em fornos de canal, onde um canal contínuo de metal fundido circunda o núcleo.

Consideração: Perdas por Histerese

Enquanto a peça de trabalho é aquecida por correntes parasitas, o próprio núcleo de ferro está sujeito a um aquecimento menor devido a perdas por histerese. Esta é a energia necessária para inverter repetidamente os domínios magnéticos dentro do ferro à medida que o campo CA alterna. Este é um fator no projeto e nos requisitos de resfriamento do equipamento.

Fazendo a Escolha Certa para Sua Aplicação

A geometria específica e os objetivos do processo de sua aplicação determinarão se um sistema de tipo de núcleo é a solução apropriada.

- Se seu foco principal é a fusão e manutenção contínuas de um metal específico em um forno dedicado: A indução de tipo de núcleo é extremamente eficiente e econômica para operações de alto volume e propósito único, como as encontradas em fundições.

- Se seu foco principal é aquecer várias formas de peças, realizar endurecimento superficial ou fundir lotes menores e diversos: Um sistema de indução sem núcleo oferece a flexibilidade geométrica necessária que um sistema de tipo de núcleo não pode.

Compreender essa diferença fundamental na forma como o campo magnético é gerenciado é a chave para selecionar a tecnologia de aquecimento mais eficaz para o seu processo industrial.

Tabela Resumo:

| Aspecto | Aquecimento por Indução de Tipo de Núcleo |

|---|---|

| Princípio | Semelhante a um transformador com núcleo de ferro concentrando o campo magnético |

| Mecanismo de Aquecimento | Correntes parasitas induzidas em material condutor, gerando calor via efeito Joule |

| Principais Vantagens | Alta eficiência energética, controle preciso de temperatura, operação em baixa frequência |

| Limitações | Requer geometria de circuito fechado (por exemplo, fornos de canal), menos flexível para formas variadas |

| Aplicações Ideais | Fusão e manutenção contínuas em fundições, processos de alto volume com um único metal |

Desbloqueie o Poder do Aquecimento por Indução de Tipo de Núcleo para o Seu Laboratório

Na KINTEK, somos especializados em soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais, seja você em processamento de metais, ciência de materiais ou pesquisa industrial.

Entre em contato conosco hoje para discutir como nossos sistemas de aquecimento por indução de tipo de núcleo podem aumentar sua eficiência e resultados—Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem