Em sua essência, um forno de sinterização de zircônia é um forno especializado de alta temperatura que transforma um bloco de zircônia macio, semelhante a giz, em uma cerâmica densa e superforte. Ele consegue isso através de um ciclo de aquecimento e resfriamento altamente controlado, onde o gerenciamento preciso da temperatura é usado para fundir as partículas do material, aumentando radicalmente sua resistência e alterando suas propriedades estéticas.

A percepção crítica é que a função do forno não é meramente aplicar calor, mas sim executar um perfil de temperatura pré-programado com extrema precisão. A taxa de aquecimento, a duração na temperatura de pico e a taxa de resfriamento são igualmente importantes para alcançar a resistência, o ajuste e a translucidez desejados.

O Princípio Fundamental: Do Poroso ao Perfeito

Para entender como o forno funciona, você deve primeiro compreender o processo que ele foi projetado para facilitar: a sinterização. Esta é a base sobre a qual a tecnologia é construída.

O que é Sinterização?

Sinterização é o processo de compactação e formação de uma massa sólida de material por calor — e, às vezes, pressão — sem derretê-lo até o ponto de liquefação.

Pense nisso como um banco de neve denso deixado por vários dias. Mesmo sem derreter, os flocos de neve individuais começam a se ligar, e o banco se compacta lentamente em um bloco de gelo mais sólido. A sinterização aplica esse mesmo princípio às partículas de cerâmica, usando altas temperaturas para acelerar drasticamente o processo de ligação.

Por Que a Zircônia Deve Ser Sinterizada

A zircônia usada para restaurações dentárias ou joias começa em um estado "verde" ou pré-sinterizado. É macia, porosa e fácil de fresar em uma forma precisa.

No entanto, nesse estado, ela é mecanicamente fraca. O processo de sinterização elimina a porosidade, fazendo com que as partículas se fundam e o objeto encolha e se densifique. Essa transformação confere a força e a durabilidade excepcionais pelas quais a zircônia é conhecida.

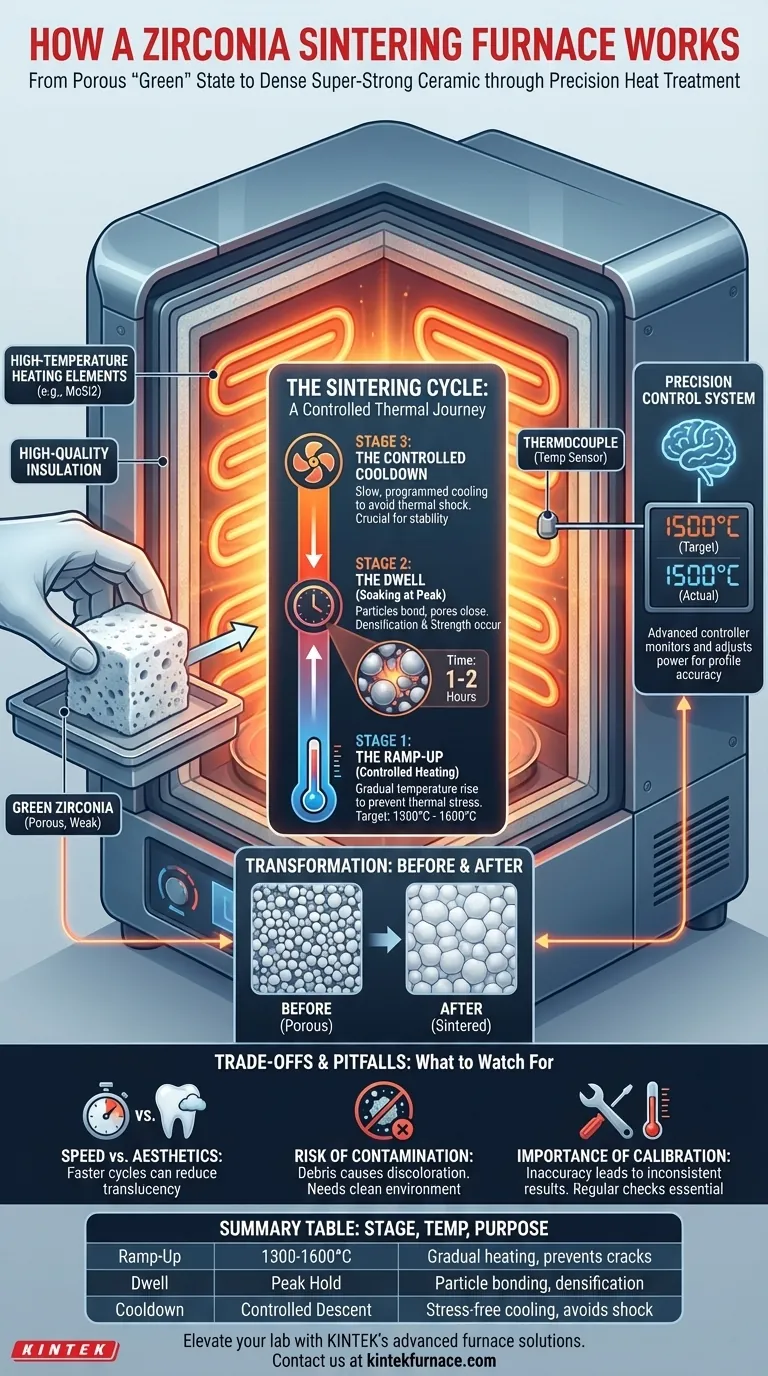

Desconstruindo o Ciclo de Sinterização

Um ciclo de sinterização típico é uma sequência cuidadosamente coreografada de mudanças de temperatura. Cada estágio tem um propósito distinto e crítico.

Estágio 1: A Rampa de Subida (Aquecimento)

O ciclo começa carregando a restauração de zircônia na câmara do forno. Os elementos de aquecimento, tipicamente feitos de dissilicieto de molibdênio (MoSi2) ou carbeto de silício (SiC), começam a elevar gradualmente a temperatura.

Esta rampa de subida deve ser controlada e constante. Aquecer muito rapidamente pode introduzir estresse térmico, o que pode causar rachaduras ou fraturas antes que o material tenha a chance de fortalecer. A temperatura alvo geralmente fica entre 1300°C e 1600°C.

Estágio 2: A Permanência (Imersão)

Assim que o forno atinge sua temperatura alvo, ele a mantém por um período especificado. Esta é a fase de "permanência" ou "imersão", e é onde ocorre a transformação mais crítica.

Durante este tempo, as partículas se ligam em seus pontos de contato, e os poros entre elas encolhem e se fecham. É isso que faz o material se densificar e atingir sua resistência final elevada. A duração do tempo de permanência impacta diretamente as propriedades finais da zircônia.

Estágio 3: O Resfriamento Controlado

Após a conclusão da fase de permanência, o forno começa a esfriar. Este não é um processo passivo; o forno controla a taxa de resfriamento com muito cuidado.

Resfriar muito rapidamente criaria um estresse interno imenso (choque térmico), fazendo com que o material recém-densificado e forte rache. Um resfriamento lento e programado garante que a peça final fique estável e livre de tensões.

Componentes Chave para Controle de Precisão

A capacidade do forno de executar este ciclo sem falhas depende de vários componentes chave trabalhando em conjunto.

Elementos de Aquecimento de Alta Temperatura

Estes são o motor do forno, responsáveis por gerar o calor intenso necessário para a sinterização. Hastes de MoSi2 são comuns devido à sua capacidade de funcionar de forma confiável em temperaturas muito altas em atmosfera de ar.

Sistema Avançado de Controle de Temperatura

Este é o cérebro da operação. Consiste em um termopar, que atua como um sensor de temperatura altamente preciso dentro da câmara, e um controlador programável. O controlador compara constantemente a leitura do termopar com o ciclo programado e ajusta a energia para os elementos de aquecimento para permanecer no perfil.

Isolamento de Alta Qualidade

Para manter temperaturas estáveis e operar com eficiência, a câmara do forno é revestida com isolamento de fibra cerâmica de alta pureza. Isso minimiza a perda de calor e garante que a temperatura seja uniforme por toda a câmara, para que todas as partes da restauração sejam sinterizadas uniformemente.

Entendendo as Compensações e Armadilhas

Embora o processo seja automatizado, entender as variáveis é fundamental para evitar falhas comuns e otimizar os resultados.

Velocidade vs. Estética Final

Muitos fornos modernos oferecem ciclos de "sinterização rápida" que reduzem significativamente o tempo total do processo. Embora eficientes, esses ciclos mais rápidos podem, às vezes, resultar em menor translucidez em comparação com um ciclo convencional mais lento.

A compensação é entre a vazão de produção e a obtenção do resultado estético mais alto possível. A escolha depende do tipo específico de zircônia e das exigências clínicas ou estéticas do caso.

O Risco de Contaminação

A sinterização da zircônia é altamente sensível à contaminação. Qualquer detrito estranho na câmara do forno, na bandeja de sinterização ou na própria restauração pode causar descoloração ou um ponto fraco no produto final. Um ambiente meticulosamente limpo é inegociável.

A Importância da Calibração

A precisão do termopar pode variar com o tempo. Um forno não calibrado que está funcionando mais quente ou mais frio do que o indicado no display produzirá resultados inconsistentes, desde restaurações sub-sinterizadas (fracas) até super-sinterizadas (quebradiças ou distorcidas). A calibração regular é essencial para a reprodutibilidade.

Fazendo a Escolha Certa Para Seu Objetivo

Sua abordagem à sinterização deve se alinhar diretamente com o resultado desejado.

- Se seu foco principal é força e estética máximas: Use um ciclo de sinterização convencional (mais longo) recomendado pelo fabricante para garantir a densificação completa e a translucidez ideal.

- Se seu foco principal é alta vazão de produção: Utilize um programa de sinterização rápida validado, mas teste os resultados para garantir que atendam aos seus padrões de qualidade de ajuste e cor.

- Se seu foco principal é consistência e confiabilidade: Priorize um cronograma rigoroso para limpeza do forno e calibração profissional para garantir resultados previsíveis a cada ciclo.

Dominar os princípios do processo de sinterização é a etapa final e crítica para desbloquear todo o potencial deste material notável.

Tabela Resumo:

| Estágio | Faixa de Temperatura | Propósito |

|---|---|---|

| Rampa de Subida | 1300°C a 1600°C | Aquecimento gradual para prevenir rachaduras |

| Permanência | Manutenção da temperatura de pico | Ligação de partículas e densificação |

| Resfriamento | Descida controlada | Resfriamento sem estresse para evitar choque térmico |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos fornos tipo Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados para diversos laboratórios. Nossa forte personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando desempenho confiável e eficiência aprimorada. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos de sinterização e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária