Em sua essência, um forno a vácuo funciona removendo primeiro o ar e outros gases de uma câmara selada para criar um vácuo. Em seguida, ele usa elementos de aquecimento elétrico internos para aquecer o material no interior. Este processo de duas etapas — evacuação seguida de aquecimento controlado — é a chave, pois evita a oxidação e a contaminação que ocorreriam se o material fosse aquecido na presença de ar.

Um forno padrão aquece materiais em uma atmosfera, inevitavelmente causando reações superficiais como oxidação. Um forno a vácuo resolve este problema fundamental criando primeiro um ambiente imaculado e livre de gases, o que permite um processamento térmico excepcionalmente puro e preciso em temperaturas extremas.

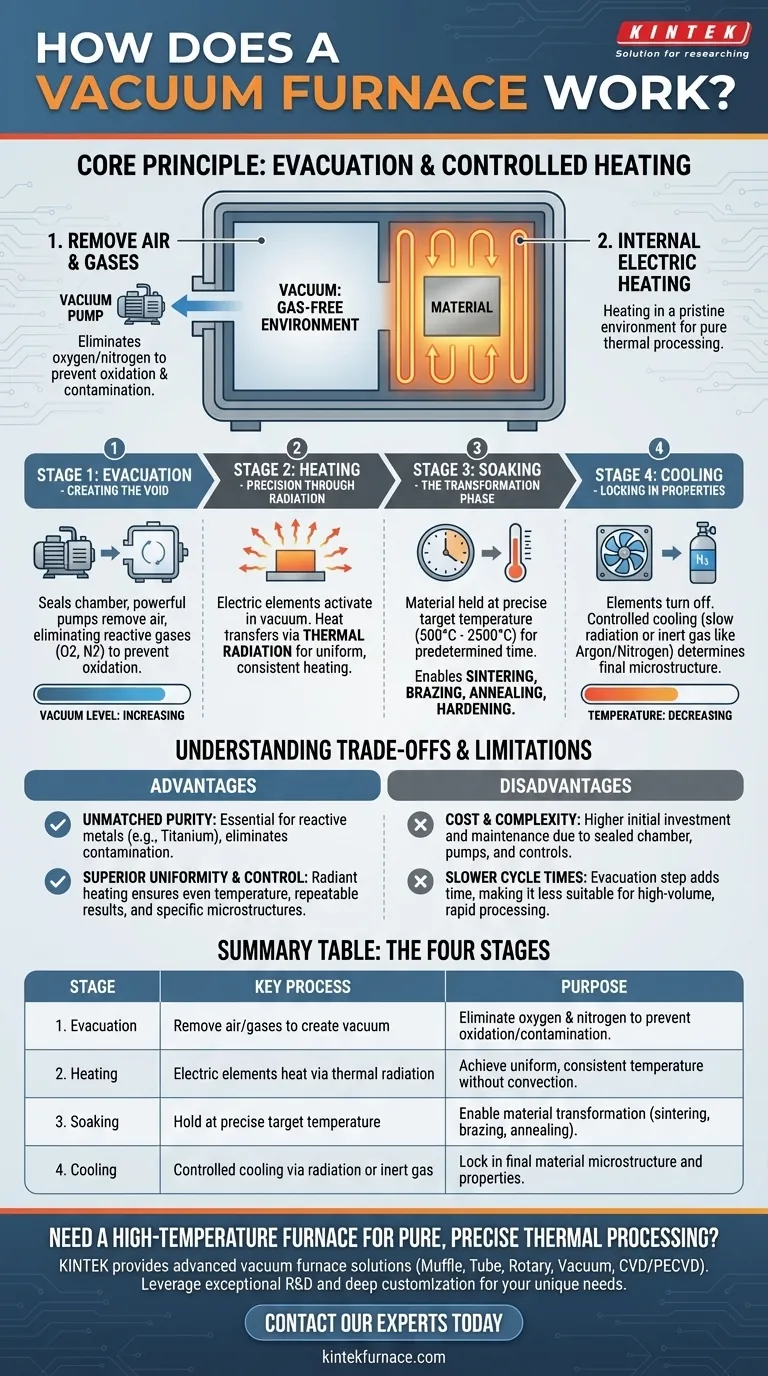

O Processo de Quatro Estágios do Aquecimento a Vácuo

A operação de um forno a vácuo não se trata apenas de aquecer; é uma sequência cuidadosamente coreografada, projetada para controlar o ambiente e as propriedades de um material do início ao fim.

Estágio 1: Evacuação - Criando o Vazio

O processo começa selando o material dentro da câmara do forno. Um potente sistema de vácuo, geralmente envolvendo uma ou mais bombas, remove então o ar.

Esta etapa é crítica porque elimina gases reativos, principalmente oxigênio e nitrogênio. Ao removê-los, o forno evita a oxidação, descoloração e outras reações químicas indesejadas na superfície do material.

Estágio 2: Aquecimento - Precisão Através da Radiação

Assim que o nível de vácuo desejado é alcançado, os elementos de aquecimento elétrico são ativados. Esses elementos, frequentemente feitos de grafite ou metais refratários, circundam a carga de trabalho sem tocá-la.

No vácuo, não há ar para transferir calor por convecção. Em vez disso, o calor é transferido quase inteiramente por radiação térmica. Este método resulta em um aquecimento altamente uniforme e consistente, pois a energia irradia dos elementos para o material por todos os lados.

Estágio 3: Imersão (Soaking) - A Fase de Transformação

"Imersão" (Soaking) é a fase em que o material é mantido em uma temperatura alvo específica por um período predeterminado. A temperatura, que pode variar de 500°C a mais de 2.500°C, é precisamente regulada pelo sistema de controle do forno.

É aqui que ocorre a transformação pretendida do material — como sinterização, brasagem, recozimento ou têmpera — em um ambiente perfeitamente controlado e limpo.

Estágio 4: Resfriamento - Travando as Propriedades

Após a fase de imersão, os elementos de aquecimento são desligados. O material é então resfriado de maneira controlada, seja permitindo que ele irradie seu calor lentamente ou introduzindo um gás inerte como argônio ou nitrogênio para acelerar o processo.

A taxa de resfriamento é tão crítica quanto a taxa de aquecimento para determinar a microestrutura final e as propriedades físicas do material.

Entendendo as Compensações e Limitações

Embora poderoso, um forno a vácuo é uma ferramenta especializada. Entender suas compensações inerentes é fundamental para usá-lo de forma eficaz.

Vantagem: Pureza Incomparável

O principal benefício é a eliminação da contaminação. Para metais reativos como titânio ou ligas de alta pureza usadas em implantes aeroespaciais e médicos, aquecer a vácuo não é apenas benéfico — é frequentemente a única opção.

Vantagem: Uniformidade e Controle Superiores

O aquecimento radiante a vácuo proporciona uma distribuição de temperatura excepcionalmente uniforme em toda a peça. Essa uniformidade, combinada com controles digitais precisos, permite resultados altamente repetíveis e a criação de microestruturas específicas e desejáveis.

Desvantagem: Custo e Complexidade

Fornos a vácuo são significativamente mais complexos e caros do que seus equivalentes atmosféricos. A necessidade de uma câmara selada, bombas de vácuo robustas e sistemas de controle sofisticados aumenta tanto o investimento inicial quanto os custos de manutenção contínua.

Desvantagem: Tempos de Ciclo Mais Lentos

A etapa de evacuação adiciona tempo a cada ciclo. Bombear uma câmara grande para um vácuo profundo pode ser um processo demorado, tornando os fornos a vácuo menos adequados para operações de tratamento térmico rápidas e de alto volume onde a contaminação atmosférica não é uma preocupação.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo térmico correto depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é processar metais reativos (como titânio) ou materiais de alta pureza: Um forno a vácuo é essencial para prevenir a oxidação e a contaminação que comprometeriam a integridade do material.

- Se o seu foco principal é brasagem ou sinterização de alta precisão: O ambiente limpo e o aquecimento uniforme de um forno a vácuo garantem juntas fortes e sem vazios, e peças densas e consistentes.

- Se o seu foco principal é o tratamento térmico em massa de baixo custo de aços comuns: Um forno atmosférico convencional é frequentemente a solução mais prática e econômica, já que uma leve oxidação superficial é aceitável ou pode ser removida posteriormente.

Em última análise, entender a função de um forno a vácuo é entender o poder de controlar o ambiente para alcançar a transformação perfeita do material.

Tabela Resumo:

| Estágio | Processo Principal | Propósito |

|---|---|---|

| 1. Evacuação | Remover ar/gases para criar um vácuo | Eliminar oxigênio e nitrogênio para prevenir oxidação/contaminação |

| 2. Aquecimento | Elementos elétricos aquecem por radiação térmica | Atingir temperatura uniforme e consistente sem convecção |

| 3. Imersão | Manter na temperatura alvo precisa | Permitir a transformação do material (sinterização, brasagem, recozimento) |

| 4. Resfriamento | Resfriamento controlado por radiação ou gás inerte | Travar a microestrutura e propriedades finais do material |

Precisa de um forno de alta temperatura para processamento térmico puro e preciso?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos a vácuo. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos para sinterização, brasagem ou recozimento de materiais de alta pureza.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a alcançar a transformação perfeita do material.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza