Em sua essência, um forno de refinaria funciona como um potente aquecedor industrial. Ele usa queimadores para combustão de combustível, como gás natural ou óleo combustível, para gerar imenso calor. Esse calor é transferido para uma rede de tubos que atravessam o forno, elevando a temperatura do petróleo bruto dentro deles a um ponto preciso, pouco antes de entrar na coluna de destilação para separação.

O propósito de um forno de refinaria não é simplesmente aquecer o petróleo bruto, mas fazê-lo com extrema precisão. É o primeiro passo crítico que energiza o petróleo bruto, preparando-o para a separação em produtos valiosos como gasolina, diesel e combustível de aviação.

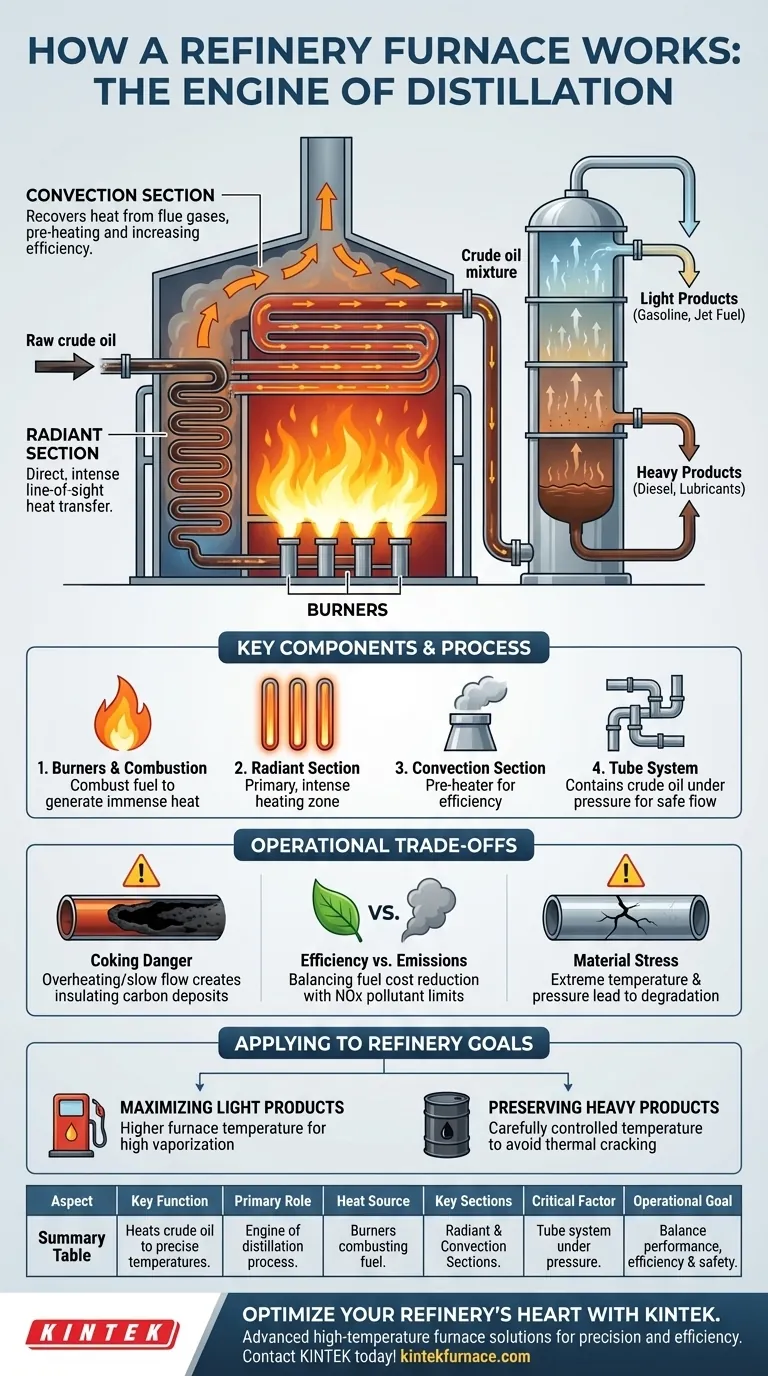

O Papel do Forno na Destilação

Um forno de refinaria é o motor que impulsiona todo o processo de destilação atmosférica. Sua função é aquecer a matéria-prima de petróleo bruto a uma temperatura específica e alta (tipicamente em torno de 350-400°C ou 660-750°F).

Preparando para a Separação

O objetivo é vaporizar uma grande parte do petróleo bruto antes que ele seja bombeado para a base da torre de destilação. À medida que essa mistura quente de líquido e vapor entra na torre, os vapores sobem, resfriam e condensam em diferentes níveis de acordo com seus pontos de ebulição.

Sem o forno, o petróleo bruto estaria muito frio para que essa separação ocorresse de forma eficaz. O forno fornece a energia térmica necessária para decompor o petróleo em suas frações constituintes.

Os Principais Componentes e Processo

Um forno de refinaria, frequentemente chamado de aquecedor a fogo, possui várias partes críticas trabalhando em conjunto.

1. Queimadores e Combustão de Combustível A fonte de calor é uma série de queimadores de alta intensidade localizados no piso ou nas paredes do forno. Esses queimadores são projetados para combustão de vários combustíveis, incluindo gás natural, óleo combustível ou até mesmo gases residuais produzidos por outros processos da refinaria.

2. A Seção Radiante Esta é a parte inferior e mais quente do forno, onde os tubos são diretamente expostos ao calor radiante da chama. Essa transferência de calor "em linha de visão" é intensa e responsável pela maior parte do aquecimento. O petróleo bruto flui rapidamente por esses tubos para absorver a energia.

3. A Seção de Convecção Acima da seção radiante, os gases de combustão quentes são canalizados por mais bancos de tubos. Esta seção recupera calor adicional por convecção antes que os gases sejam exauridos por uma chaminé. Ela atua como um pré-aquecedor, aumentando a eficiência térmica geral do forno.

4. O Sistema de Tubos O petróleo bruto está sempre contido em uma rede contínua de tubos de liga metálica. Este projeto garante que o fluido seja aquecido uniformemente e sob pressão controlada, prevenindo reações descontroladas e garantindo um fluxo seguro para a próxima unidade de processamento.

Compreendendo as Compensações Operacionais

Operar um forno de refinaria é um constante ato de equilíbrio entre desempenho, eficiência e segurança. Erros de cálculo podem ter consequências significativas para toda a refinaria.

O Perigo da Coquificação

Se o óleo for aquecido demais ou fluir muito lentamente pelos tubos, as moléculas de hidrocarbonetos podem "craquear" e formar depósitos sólidos de carbono conhecidos como coque. Este coque isola o interior do tubo, reduzindo drasticamente a eficiência da transferência de calor e podendo causar pontos quentes perigosos no metal do tubo.

Eficiência vs. Emissões

Maximizar a eficiência térmica para reduzir os custos de combustível é um objetivo primordial. No entanto, operar o forno na temperatura mais alta possível ou com uma relação ar-combustível específica pode aumentar a produção de poluentes como óxidos de nitrogênio (NOx). Os engenheiros devem otimizar constantemente as condições de queima para atender tanto às metas de produção quanto às rigorosas regulamentações ambientais.

Estresse do Material e Vida Útil

Os tubos metálicos dentro do forno operam sob temperaturas e pressões extremas. Com o tempo, esse estresse pode levar à degradação do material, fluência e potencial falha. A escolha da metalurgia e os rigorosos cronogramas de inspeção são críticos para garantir a integridade e segurança a longo prazo do forno.

Aplicando Isso aos Seus Objetivos de Refinaria

A forma como um forno é operado está diretamente ligada à gama de produtos que a refinaria visa produzir. A temperatura de saída do forno é uma das variáveis de controle mais importantes em toda a instalação.

- Se o seu foco principal é maximizar produtos leves como gasolina e querosene: O forno deve ser operado em temperaturas mais altas para garantir um alto grau de vaporização antes que o petróleo entre na coluna de destilação.

- Se o seu foco principal é preservar produtos pesados valiosos como lubrificantes ou asfalto: A temperatura do forno deve ser cuidadosamente controlada para ser quente o suficiente para a separação, mas não tão quente a ponto de craquear termicamente essas moléculas de cadeia longa em produtos mais leves e menos valiosos.

Compreender o forno é compreender o ponto de controle fundamental para transformar o petróleo bruto nos produtos que impulsionam o nosso mundo.

Tabela Resumo:

| Aspecto | Função Chave |

|---|---|

| Papel Primário | Aquece o petróleo bruto a temperaturas precisas para destilação. |

| Fonte de Calor | Queimadores que queimam combustível (gás natural, óleo combustível). |

| Seções Chave | Seção Radiante (aquecimento intenso), Seção de Convecção (eficiência). |

| Fator Crítico | Sistema de tubos contendo petróleo bruto sob pressão controlada. |

| Objetivo Operacional | Equilibrar desempenho, eficiência (evitar coquificação) e controle de emissões. |

Otimize o coração da sua refinaria com uma solução de forno de alto desempenho.

Na KINTEK, entendemos que o forno da sua refinaria é um ponto de controle crítico para o rendimento do produto e a eficiência operacional. Nossas avançadas soluções de fornos de alta temperatura, incluindo Fornos de Tubo e Rotativos, são projetadas para precisão, durabilidade e eficiência térmica para atender ao ambiente exigente do refino de petróleo.

Aproveitando P&D excepcional e fabricação interna, fornecemos projetos robustos que ajudam a gerenciar as compensações operacionais, minimizar os riscos de coquificação e estender a vida útil do equipamento. Nossa forte capacidade de personalização profunda garante que a solução do forno seja adaptada à sua gama de produtos específica, seja maximizando a gasolina ou preservando lubrificantes pesados.

Pronto para aprimorar seu processo de destilação? Entre em contato com a KINTEK hoje para discutir como nossa tecnologia de fornos pode ser projetada para seus objetivos exclusivos de refinaria.

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as principais características de um forno tubular de quartzo? Descubra a precisão de alta temperatura para o seu laboratório

- O que é um Forno de Tubo de Quartzo e qual é a sua função principal? Essencial para Observação de Materiais em Tempo Real

- Que fatores devem ser considerados ao comprar um forno de tubo de quartzo? Garanta um Processamento Confiável em Altas Temperaturas

- Como deve ser limpo um forno de tubo de quartzo? Etapas Essenciais para Manutenção Segura e Livre de Contaminação

- O que acontece com os efeitos de transferência de calor convectiva e radiativa em altas temperaturas de gás de fornalha? A Radiação Domina para um Aquecimento Superior