Em sua essência, um forno odontológico melhora a qualidade das restaurações dentárias ao fornecer um ambiente de controle excepcionalmente preciso. Ele usa ciclos de temperatura e atmosferas de vácuo meticulosamente gerenciados para transformar cerâmicas brutas ou materiais de zircônia em um produto final com resistência, estética e ajuste superiores, eliminando as imperfeições que ocorrem em condições menos controladas.

A função de um forno odontológico vai muito além do simples aquecimento. É um instrumento de precisão que governa o processo microscópico de sinterização, garantindo que os materiais em pó se fundam em um sólido denso e não poroso que seja forte o suficiente para a função clínica e esteticamente indistinguível de um dente natural.

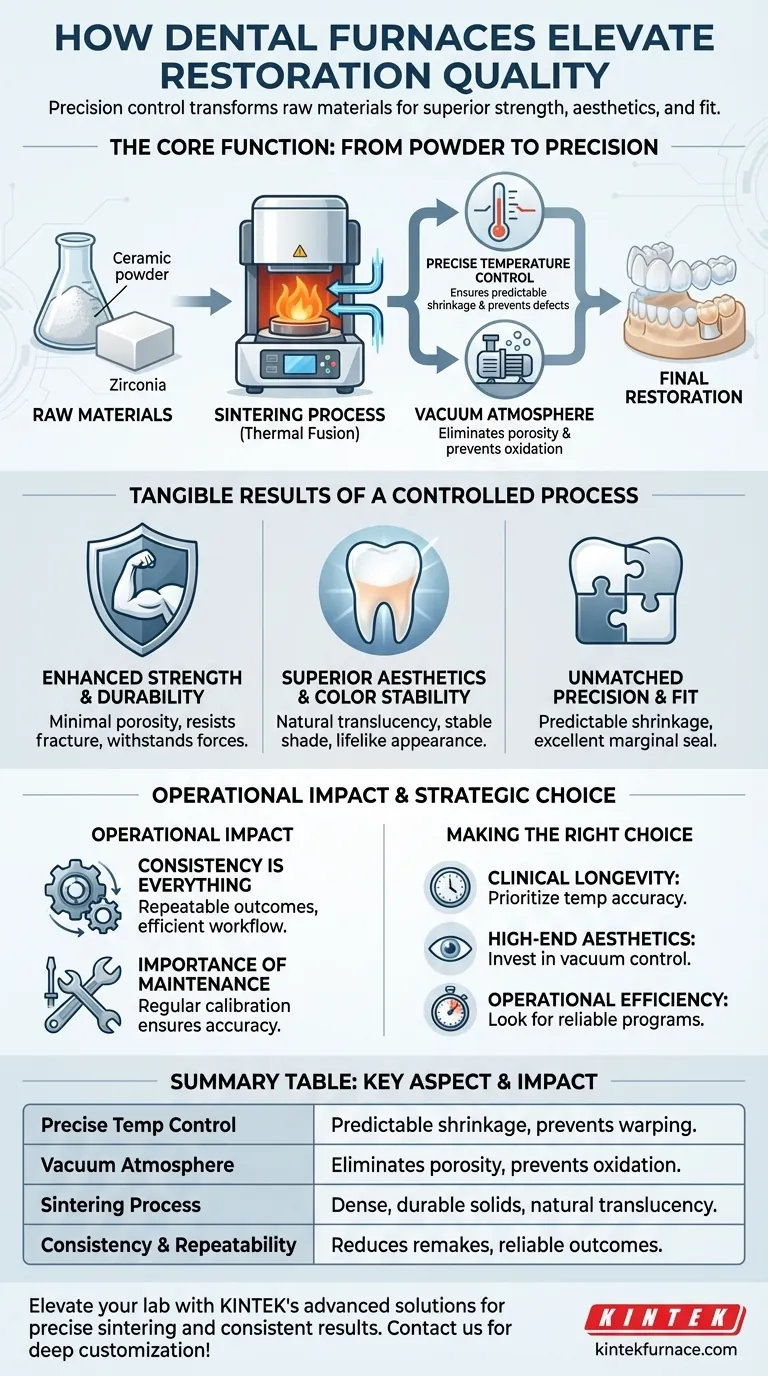

A Função Central: Do Pó à Prótese de Precisão

O trabalho principal de um forno é gerenciar o processo de sinterização. É aqui que a qualidade da restauração final é verdadeiramente decidida.

O Que é Sinterização?

Sinterização é um processo térmico que funde partículas de um material, como zircônia ou pó cerâmico, em uma massa sólida e coerente. Isso é conseguido através de calor e pressão, aplicados logo abaixo do ponto de fusão do material.

A sinterização adequada é o que confere à restauração sua densidade final, resistência e dimensões previsíveis.

O Papel Crítico do Controle de Temperatura

A função mais importante do forno é sua capacidade de manter temperaturas exatas durante um ciclo de queima. Mesmo pequenos desvios podem comprometer a restauração.

O controle preciso da temperatura garante que o material encolha de forma previsível, atingindo o tamanho final correto para um ajuste perfeito. Também evita tensões internas que podem levar a empenamento ou rachaduras, que são falhas catastróficas.

O Poder de uma Atmosfera de Vácuo

Muitos fornos de ponta operam sob vácuo. Ao remover o ar da câmara de queima, o forno cria um ambiente ideal para materiais cerâmicos.

Este vácuo previne a oxidação, que pode descolorir a restauração e criar uma aparência acinzentada e sem vida. Também extrai qualquer ar preso dentro da cerâmica, eliminando a porosidade. Uma restauração não porosa é significativamente mais forte e mais translúcida.

Os Resultados Tangíveis de um Processo Controlado

O controle preciso oferecido por um forno de qualidade traduz-se diretamente em benefícios clínicos e estéticos mensuráveis.

Resistência e Durabilidade Aprimoradas

Uma restauração com porosidade mínima é inerentemente mais forte. Ao eliminar vazios microscópicos que atuam como pontos de tensão, o forno produz coroas e pontes que podem suportar melhor as imensas forças da mastigação.

Isso leva a restaurações duráveis e duradouras com um risco muito menor de fratura ao longo do tempo.

Estética Superior e Estabilidade de Cor

O ambiente de vácuo é fundamental para alcançar uma estética de aparência natural. Ao prevenir a oxidação, o forno garante que o tom programado da cerâmica permaneça verdadeiro e estável.

Isso permite a criação de restaurações com a translucidez, valor e matiz complexos de um dente natural, permitindo uma integração perfeita no sorriso do paciente.

Precisão e Ajuste Incomparáveis

A temperatura consistente e as taxas controladas de aquecimento e resfriamento levam a um encolhimento previsível. Isso permite que os técnicos dentários projetem restaurações com confiança, sabendo que o produto final corresponderá ao design digital.

O resultado é um excelente ajuste marginal, que é fundamental para prevenir vazamentos, cáries recorrentes e irritação gengival.

Compreendendo o Impacto Operacional

Embora a qualidade clínica seja primordial, a escolha de um forno também tem implicações práticas significativas para um laboratório ou clínica odontológica.

Consistência é Tudo

Um forno de alta qualidade oferece resultados repetíveis e previsíveis. Essa consistência é a base de um fluxo de trabalho eficiente, reduzindo a necessidade de refações e ajustes caros.

Quando um técnico pode confiar no forno para executar um programa impecavelmente todas as vezes, ele pode se concentrar na arte da restauração em si.

A Importância da Manutenção

A precisão de um forno não é permanente. A calibração regular de seus sensores de temperatura (termopar) é essencial para garantir que ele continue a operar com precisão.

A negligência da manutenção pode levar a um declínio gradual na qualidade, com restaurações que são fracas, mal ajustadas ou esteticamente pobres.

Interno vs. Terceirização

Trazer um forno para o laboratório confere a uma clínica odontológica o controle final sobre a qualidade e o tempo de resposta. Permite melhor personalização e elimina os custos e atrasos associados ao envio para um laboratório externo.

No entanto, isso também requer um investimento no equipamento e no pessoal qualificado necessário para operá-lo de forma eficaz.

Fazendo a Escolha Certa Para o Seu Objetivo

As características específicas que você prioriza em um forno devem estar alinhadas com os objetivos primários de sua clínica ou laboratório.

- Se o seu foco principal é a longevidade clínica: Priorize fornos com precisão e consistência de temperatura comprovadas para maximizar a resistência da restauração e minimizar a porosidade.

- Se o seu foco principal é a estética de ponta: Invista em um forno com excelente controle de vácuo e ciclos programáveis para alcançar estabilidade de cor superior e translucidez natural.

- Se o seu foco principal é a eficiência operacional: Procure fornos que ofereçam programas confiáveis e repetíveis e ciclos de resfriamento mais rápidos para aumentar o rendimento sem sacrificar a qualidade.

Em última análise, dominar o uso de um forno odontológico de alta qualidade é um investimento direto na qualidade do cuidado que você oferece.

Tabela de Resumo:

| Aspecto Chave | Impacto na Qualidade da Restauração |

|---|---|

| Controle Preciso de Temperatura | Garante encolhimento previsível para ajuste perfeito e previne empenamento/rachaduras |

| Atmosfera de Vácuo | Elimina a porosidade para resistência aprimorada e previne a oxidação para estética superior |

| Processo de Sinterização | Transforma pós em sólidos densos e duráveis com translucidez semelhante à do dente natural |

| Consistência e Repetibilidade | Reduz refações, melhora a eficiência do fluxo de trabalho e garante resultados confiáveis |

Eleve as capacidades do seu laboratório odontológico com as soluções avançadas de fornos odontológicos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura adaptados para sinterização precisa, controle de vácuo e resultados consistentes. Nossos produtos, incluindo Fornos de Muffle, Tubo e Vácuo, são projetados para atender às suas necessidades exclusivas de resistência, estética e eficiência. Contate-nos hoje para discutir como nossa profunda personalização pode aprimorar a qualidade de sua restauração e impulsionar o sucesso de sua clínica!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas