Em essência, um forno de cerâmica dentária funciona executando um ciclo térmico altamente controlado para transformar um material cerâmico frágil em uma restauração dentária forte, estética e dimensionalmente estável. Este processo envolve aquecimento preciso até uma temperatura de pico específica, mantendo-a por uma duração definida e, em seguida, resfriando-a cuidadosamente. O ciclo completo é programado com base no tipo exato de cerâmica que está sendo usada.

Um forno dentário não é simplesmente um forno. É um instrumento de precisão projetado para guiar um material cerâmico através de uma metamorfose específica — de um estado pulverulento e fraco para uma forma final densa, vitrificada e durável. O sucesso de uma restauração depende inteiramente da precisão desta jornada térmica.

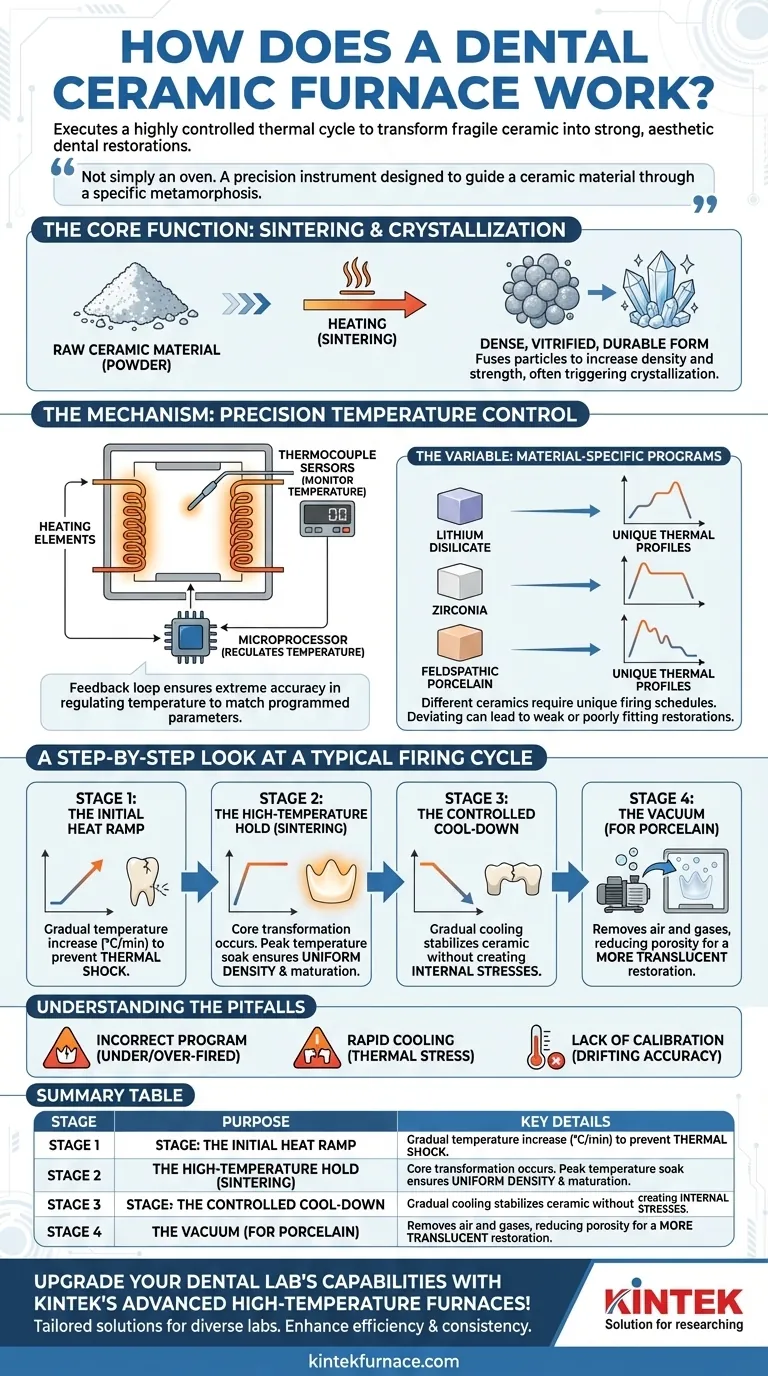

A Função Central: Sinterização e Cristalização

A principal função de um forno é iniciar e controlar as mudanças físicas e químicas dentro das cerâmicas dentárias. Isso é muito mais complexo do que o simples aquecimento.

O Objetivo: Do Pó ao Sólido

O material cerâmico bruto, seja um bloco fresado ou porcelana em pó aplicada, consiste em partículas individuais. O processo de queima, conhecido como sinterização, aquece essas partículas até que suas superfícies comecem a se fundir.

Essa fusão reduz o espaço entre as partículas, aumentando drasticamente a densidade e a resistência do material. Para alguns materiais, este processo também desencadeia a cristalização, formando uma estrutura cristalina interligada que proporciona durabilidade excepcional.

O Mecanismo: Controle de Temperatura de Precisão

Para alcançar essa transformação sem falhas, o forno depende de componentes sofisticados. Os elementos de aquecimento (muitas vezes quartzo ou carbeto de silício) geram o calor, enquanto os sensores de termopar monitoram constantemente a temperatura interna.

Este ciclo de feedback permite que o microprocessador do forno regule a temperatura com extrema precisão, garantindo que o ciclo de queima corresponda exatamente aos parâmetros programados.

A Variável: Programas Específicos para Cada Material

Não existe um programa de queima universal. Cerâmicas diferentes, como dissilicato de lítio, zircônia e porcelana feldspática, têm composições muito diferentes e exigem perfis térmicos únicos.

Os fabricantes fornecem cronogramas de queima específicos para seus materiais. O desvio desses cronogramas pode resultar em uma restauração sub-queimada, opaca ou mal ajustada.

Uma Análise Passo a Passo de um Ciclo de Queima Típico

Cada estágio do ciclo de queima serve a um propósito distinto e crítico. Entender cada um deles é fundamental para a solução de problemas e para alcançar resultados previsíveis.

Estágio 1: A Rampa de Aquecimento Inicial

O forno não salta imediatamente para a temperatura de pico. Em vez disso, ele aumenta o calor a uma taxa controlada, muitas vezes medida em graus Celsius por minuto (°C/min).

Este aumento gradual evita o choque térmico, onde uma mudança súbita de temperatura pode fazer com que a cerâmica rache antes mesmo que o processo de queima tenha realmente começado.

Estágio 2: A Manutenção em Alta Temperatura (Sinterização)

É aqui que ocorre a transformação central. O forno atinge uma temperatura de pico programada e a mantém por um período específico.

Durante este "tempo de permanência", o processo de sinterização ou cristalização atinge sua conclusão pretendida. A duração da manutenção garante que toda a restauração, da superfície ao núcleo, atinja densidade uniforme e maturação.

Estágio 3: O Resfriamento Controlado

O resfriamento é tão crítico quanto o aquecimento. O forno deve diminuir a temperatura gradualmente para permitir que a cerâmica se estabilize sem criar tensões internas.

O resfriamento rápido pode causar rachaduras microscópicas (ou visíveis) que comprometem a integridade a longo prazo da coroa ou ponte.

Estágio 4: O Vácuo (Para Porcelana)

Ao queimar porcelana, muitos ciclos incluem uma fase de vácuo. À medida que o forno aquece, uma bomba remove o ar da câmara de queima.

Isso aproxima as partículas de porcelana e remove os gases presos, resultando em uma restauração menos porosa e mais translúcida que imita a vitalidade de um dente natural. O vácuo é tipicamente liberado antes que a manutenção em alta temperatura comece.

Entendendo as Armadilhas e as Compensações

Um forno é uma ferramenta poderosa, mas seu uso indevido é a fonte de muitas falhas comuns em laboratório. A conscientização sobre esses problemas é o primeiro passo para a prevenção.

O Risco de um Programa Incorreto

Usar um cronograma de queima destinado a um material diferente é uma receita para o fracasso. Isso pode resultar em uma restauração sub-queimada (fraca, calcária) ou super-queimada (deformada, vítrea, descolorida).

O Perigo do Resfriamento Rápido

Abrir a mufla do forno muito cedo para acelerar o resfriamento é um erro comum. Isso introduz um estresse térmico massivo e é uma causa primária de fraturas tardias que podem ocorrer mesmo depois que a restauração está na boca do paciente.

A Necessidade de Calibração

Com o tempo, a precisão do sensor do termopar pode desviar. Um forno que pensa estar a 920°C pode, na verdade, estar a 905°C, levando a uma queima insuficiente.

A calibração regular usando kits padronizados é inegociável para qualquer laboratório profissional que busque resultados consistentes e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

A forma como você usa o forno deve ser adaptada às exigências específicas da restauração que você está criando.

- Se seu foco principal é a resistência (por exemplo, coroas monolíticas de zircônia): Certifique-se de que o forno esteja perfeitamente calibrado para atingir a temperatura total de sinterização e que o tempo de permanência seja rigorosamente seguido.

- Se seu foco principal é a estética (por exemplo, facetas de porcelana em camadas): Preste muita atenção aos níveis de vácuo e à rampa de aquecimento do programa de queima para controlar a translucidez final e a textura da superfície.

- Se seu foco principal é a eficiência e a consistência: Invista em um forno com programas altamente repetíveis e implemente um protocolo rigoroso para calibração e manutenção.

Dominar seu forno dentário é fundamental para dominar a arte e a ciência das restaurações cerâmicas.

Tabela de Resumo:

| Estágio | Propósito | Detalhes Principais |

|---|---|---|

| Rampa de Aquecimento Inicial | Prevenir choque térmico | Aumento controlado da temperatura (°C/min) |

| Manutenção em Alta Temperatura | Sinterização/cristalização | Manutenção da temperatura de pico para densidade uniforme |

| Resfriamento Controlado | Estabilizar a cerâmica | Resfriamento gradual para evitar rachaduras |

| Fase de Vácuo (Porcelana) | Reduzir a porosidade | Remove gases para translucidez |

Atualize as capacidades do seu laboratório dentário com os fornos de alta temperatura avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a consistência na criação de restaurações dentárias duráveis e estéticas. Entre em contato conosco hoje para discutir como nossos fornos podem elevar seus fluxos de trabalho de cerâmica!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas