Em sua essência, um forno mufla funciona usando elementos de aquecimento elétricos para gerar calor intenso dentro de uma câmara termicamente isolada. Este processo converte energia elétrica em energia térmica, aquecendo os materiais colocados dentro através de uma combinação de radiação e condução para atingir temperaturas precisas e controladas.

O princípio definidor de um forno mufla não é apenas gerar calor, mas criar um ambiente térmico altamente uniforme e controlável. Ele consegue isso usando aquecimento resistivo dentro de uma caixa selada e isolada, tornando-o uma ferramenta versátil e confiável para uma ampla gama de aplicações de processamento de materiais.

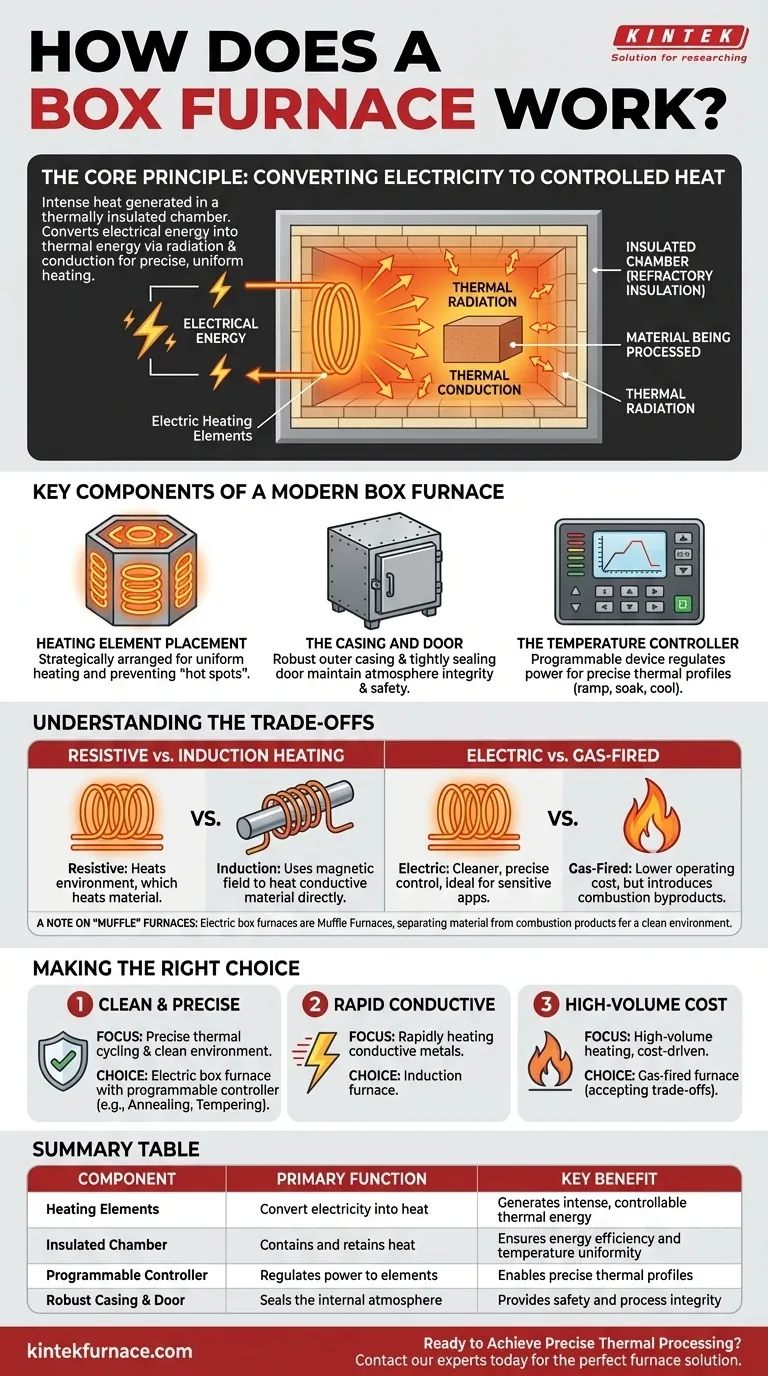

O Princípio Central: Convertendo Eletricidade em Calor Controlado

A operação fundamental de um forno mufla é elegante em sua simplicidade. É um sistema projetado para conter e controlar a energia térmica com alta precisão.

O Papel dos Elementos de Aquecimento

O processo começa com os elementos de aquecimento. Estes são tipicamente feitos de um material com alta resistência elétrica. Quando uma forte corrente elétrica passa por eles, eles brilham intensamente, convertendo energia elétrica diretamente em energia térmica.

A Câmara Isolada

Este calor é gerado dentro de uma câmara revestida com isolamento refratário de alto desempenho, como tijolos cerâmicos ou fibra. Esta caixa isolada é a característica definidora do forno, projetada para minimizar a perda de calor e garantir a eficiência energética.

Como o Calor Atinge o Material

O calor intenso dos elementos viaja para o material dentro da câmara através de dois mecanismos principais.

- Radiação Térmica: Os elementos quentes e as paredes internas do forno irradiam energia térmica em todas as direções, que é absorvida pela superfície do material sendo processado.

- Condução Térmica: O calor também é conduzido através da atmosfera dentro do forno (seja ar ou um gás específico) para o material.

Componentes Chave de um Forno Mufla Moderno

Embora o princípio seja direto, a eficácia de um forno mufla moderno vem da sinergia de seus componentes chave.

Posicionamento do Elemento de Aquecimento

Para garantir um aquecimento uniforme, os elementos são estrategicamente dispostos em vários lados da câmara — frequentemente nas laterais, topo e fundo. Este aquecimento multidirecional evita "pontos quentes" e garante que toda a peça de trabalho atinja a temperatura alvo de forma homogênea.

A Carcaça e a Porta

O sistema é envolto em uma carcaça externa robusta com uma porta de vedação hermética. Isso mantém a integridade da atmosfera interna e fornece uma barreira de segurança crucial.

O Controlador de Temperatura

Talvez o componente mais crítico para aplicações modernas seja o controlador de temperatura programável. Este dispositivo baseado em microprocessador regula a energia enviada aos elementos de aquecimento, permitindo que os usuários executem perfis térmicos precisos, incluindo taxas de rampa específicas, tempos de permanência em uma temperatura definida e resfriamento controlado.

Compreendendo as Trocas

Um forno mufla se destaca em tarefas específicas, mas é importante entender como ele difere de outras tecnologias de aquecimento.

Aquecimento Resistivo vs. Indução

Um forno mufla usa aquecimento resistivo, onde o ambiente é aquecido, o que por sua vez aquece o material. Isso é diferente de um forno de indução, que usa um campo magnético para gerar correntes parasitas diretamente dentro de um material condutor, fazendo com que ele aqueça de dentro para fora. A indução é frequentemente mais rápida, mas é limitada a materiais condutores.

Elétrico vs. a Combustível

Embora a maioria dos fornos mufla modernos sejam elétricos, existem opções a gás.

- Fornos elétricos oferecem um ambiente de aquecimento mais limpo e um controle de temperatura muito mais preciso, tornando-os ideais para aplicações sensíveis.

- Fornos a gás podem oferecer custos operacionais mais baixos, mas introduzem subprodutos da combustão na câmara, o que pode ser inadequado para processos que exigem alta pureza.

Uma Nota sobre Fornos "Mufla"

Um forno mufla elétrico é um tipo de forno mufla. O termo "mufla" refere-se a um projeto onde o material sendo aquecido é separado dos produtos diretos da combustão. Como os elementos elétricos não produzem combustão, o ambiente é inerentemente limpo e separado da fonte de energia.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende inteiramente do seu objetivo principal.

- Se o seu foco principal é o ciclo térmico preciso e um ambiente limpo: Um forno mufla elétrico com um controlador programável é a escolha definitiva para aplicações como recozimento, têmpera e queima de cerâmica.

- Se o seu foco principal é aquecer metais condutores o mais rapidamente possível: Um forno de indução é provavelmente uma solução mais eficiente para suas necessidades específicas.

- Se o seu foco principal é o aquecimento de alto volume onde o custo operacional é o principal fator: Um forno a gás pode ser uma consideração, mas você deve aceitar a troca de uma atmosfera menos controlada e menos pura.

Em última análise, o forno mufla se destaca como um cavalo de batalha confiável e altamente versátil para alcançar um tratamento térmico preciso e uniforme.

Tabela Resumo:

| Componente | Função Principal | Benefício Chave |

|---|---|---|

| Elementos de Aquecimento | Convertem eletricidade em calor | Gera energia térmica intensa e controlável |

| Câmara Isolada | Contém e retém o calor | Garante eficiência energética e uniformidade de temperatura |

| Controlador Programável | Regula a energia para os elementos | Permite perfis térmicos precisos (rampa, permanência, resfriamento) |

| Carcaça e Porta Robustas | Veda a atmosfera interna | Proporciona segurança e integridade do processo |

Pronto para Alcançar Processamento Térmico Preciso?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossos fornos mufla são projetados para uniformidade e controle de temperatura superiores, ideais para recozimento, têmpera, queima de cerâmica e outras aplicações críticas de tratamento térmico.

Nosso valor para você:

- Precisão e Controle: Execute perfis térmicos complexos com precisão para resultados confiáveis e repetíveis.

- Durabilidade e Eficiência: Construído com isolamento de alto desempenho e componentes robustos para operação de longo prazo e energeticamente eficiente.

- Personalização Profunda: Adaptamos nossas soluções — incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD — para atender aos seus requisitos experimentais exclusivos.

Vamos discutir suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros