Em sua essência, os fornos a vácuo de múltiplas câmaras aumentam a produtividade ao transformar um processo linear em lote em um fluxo de trabalho contínuo e paralelo. Em vez de uma única câmara lidar com todas as etapas — aquecimento, resfriamento e têmpera —, esses sistemas dedicam câmaras separadas a tarefas específicas. Isso permite que uma nova carga comece a aquecer imediatamente enquanto a anterior esfria, reduzindo drasticamente o tempo de inatividade não produtivo.

A vantagem fundamental de um forno de múltiplas câmaras é a eliminação do ciclo de resfriamento/reaquecimento para a câmara de aquecimento principal. Ao manter a zona quente continuamente quente e sob vácuo, você remove os dois maiores pontos de consumo de tempo e energia no processo de tratamento térmico a vácuo, levando a um aumento significativo no rendimento.

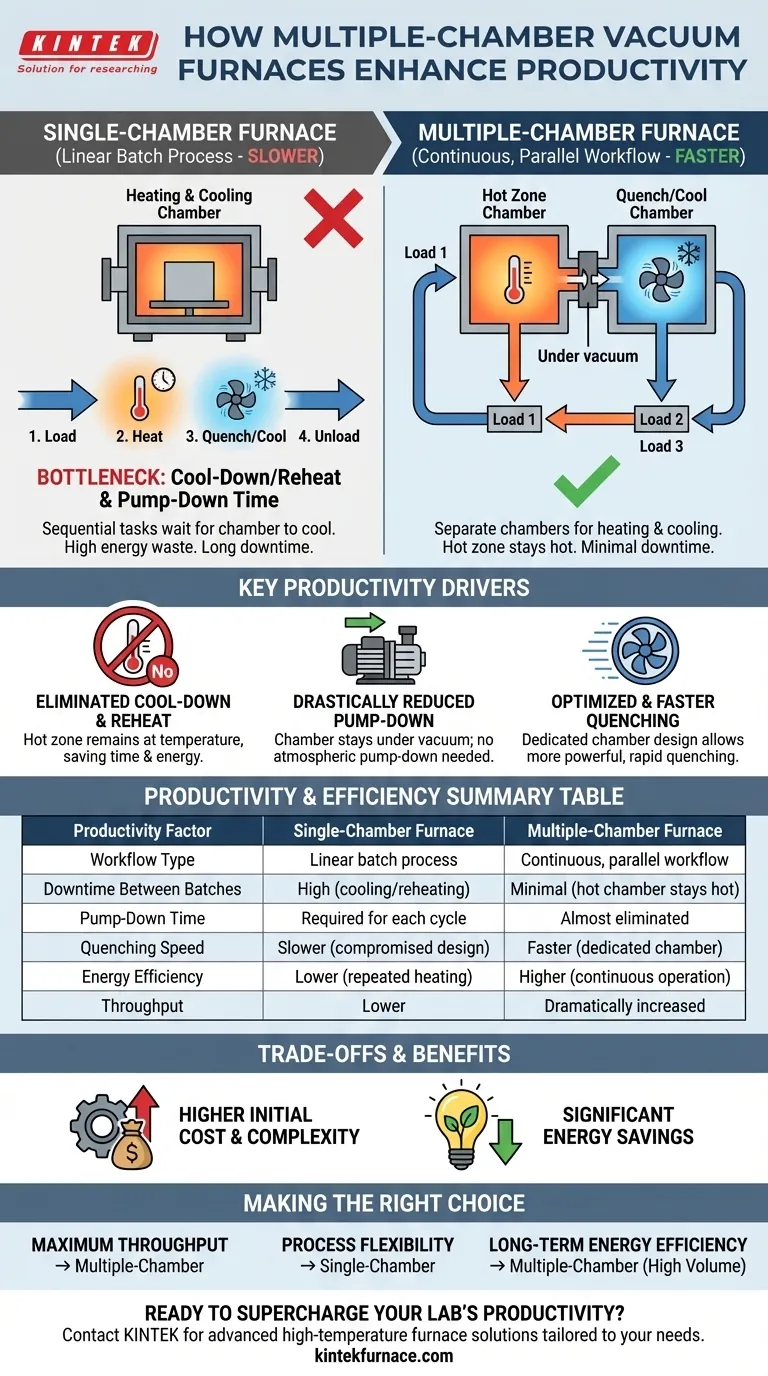

A Vantagem Central: Eliminar o Gargalo do Lote

Para entender a vantagem da câmara múltipla, você deve primeiro reconhecer as limitações inerentes de um projeto de câmara única.

A Limitação da Câmara Única

Um forno tradicional de câmara única opera sequencialmente. Todo o vaso deve ser aquecido para o ciclo de tratamento, depois usado para têmpera e, finalmente, resfriado antes que as portas possam ser abertas para remover a carga processada. Todo esse ciclo de aquecimento e resfriamento da própria câmara representa tempo e energia desperdiçados.

O Fluxo de Trabalho de Múltiplas Câmaras

Fornos de múltiplas câmaras quebram essa sequência linear. Um sistema típico de duas câmaras consiste em uma câmara quente e uma câmara de resfriamento/têmpera. Uma carga é aquecida na primeira câmara e depois transferida sob vácuo para a segunda câmara para têmpera.

Crucialmente, assim que a primeira carga desocupa a câmara quente, a próxima carga pode entrar imediatamente. A câmara quente nunca esfria e nunca é exposta à atmosfera, contornando os maiores gargalos do processo de câmara única.

Mecanismos Chave que Impulsionam os Ganhos de Produtividade

O aumento da produtividade não é apenas teórico; é o resultado de vantagens de engenharia específicas que se acumulam para encurtar o tempo total do ciclo por peça.

Tempo de Bombeamento Drasticamente Reduzido

Como a câmara quente permanece selada e sob vácuo entre as cargas, o forno não precisa despressurizar da pressão atmosférica para cada novo ciclo. Esta etapa, que pode ser demorada em unidades grandes de câmara única, é quase totalmente eliminada, economizando tempo significativo em cada lote.

Têmpera Otimizada e Mais Rápida

Uma câmara de resfriamento dedicada pode ser projetada especificamente para têmpera rápida. Não é um projeto de compromisso tentando servir também como câmara de aquecimento. Isso permite sistemas de circulação de gás mais potentes e eficientes, aumentando a velocidade de têmpera e reduzindo ainda mais o tempo total de processamento.

Tempo de Inatividade Mínimo Entre Lotes

A combinação de recarregamento imediato, bombeamento eliminado e têmpera mais rápida resulta em tempo de inatividade mínimo entre as cargas. Isso transforma a operação em um fluxo semicontínuo, maximizando o número de lotes que podem ser processados em um determinado período e aumentando drasticamente o rendimento do forno.

Entendendo as Compensações e Benefícios de Energia

Embora a produtividade seja o principal impulsionador, os benefícios operacionais se estendem ao consumo de energia, embora seja importante reconhecer as complexidades associadas.

Economia de Energia Significativa

Manter a zona quente na temperatura é muito mais eficiente em termos de energia do que reaquecê-la de um estado resfriado para cada lote. O calor é usado quase exclusivamente para tratar a peça de trabalho, e não para aquecer repetidamente a infraestrutura do forno. Isso proporciona economias substanciais de energia em ambientes de produção de alto volume.

Custo Inicial Mais Alto e Complexidade

A principal compensação é o investimento de capital e a complexidade. Os sistemas de múltiplas câmaras têm uma pegada maior, mais peças móveis (como mecanismos de transferência internos) e um preço de compra inicial mais alto do que os fornos de câmara única de capacidade semelhante. Seu valor é realizado através de alta utilização e rendimento.

Recursos Modernos de Eficiência

Esses fornos avançados geralmente incorporam outras tecnologias de economia de energia. Drives de frequência variável (VFDs) podem otimizar o consumo de energia de bombas e ventiladores, enquanto sistemas de resfriamento regenerativo podem capturar e reciclar o calor residual, melhorando ainda mais a eficiência operacional geral.

Fazendo a Escolha Certa para Sua Operação

A decisão de usar um forno de múltiplas câmaras depende inteiramente de seus objetivos de produção e escala operacional.

- Se o seu foco principal for o rendimento máximo: Um forno de múltiplas câmaras é a escolha definitiva para corridas de produção contínuas e de alto volume, onde minimizar o tempo do ciclo é crítico.

- Se o seu foco principal for a flexibilidade do processo para lotes variados e pequenos: Um forno de câmara única pode oferecer uma solução mais prática e econômica para oficinas de serviço ou ambientes de P&D.

- Se o seu foco principal for a eficiência energética a longo prazo: Um forno de múltiplas câmaras proporciona economias significativas nos custos operacionais, mas somente se o seu volume de produção for alto o suficiente para justificar o investimento inicial.

Em última análise, escolher a tecnologia de forno certa é alinhar os pontos fortes centrais do equipamento com suas demandas específicas de produção.

Tabela de Resumo:

| Fator de Produtividade | Forno de Câmara Única | Forno de Múltiplas Câmaras |

|---|---|---|

| Tipo de Fluxo de Trabalho | Processo em lote linear | Fluxo de trabalho contínuo e paralelo |

| Tempo de Inatividade Entre Lotes | Alto (devido a resfriamento/reaquecimento) | Mínimo (câmara quente permanece quente) |

| Tempo de Bombeamento | Necessário para cada ciclo | Quase eliminado |

| Velocidade de Têmpera | Mais lenta (projeto comprometido) | Mais rápida (câmara dedicada) |

| Eficiência Energética | Menor (aquecimento repetido) | Maior (operação contínua) |

| Rendimento | Menor | Aumentado drasticamente |

Pronto para aumentar a produtividade do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Muffle, de Tubo, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você busca rendimento máximo ou eficiência energética, nossos fornos a vácuo de múltiplas câmaras podem transformar suas operações. Entre em contato conosco hoje para discutir como podemos aumentar sua produtividade e fornecer soluções confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão