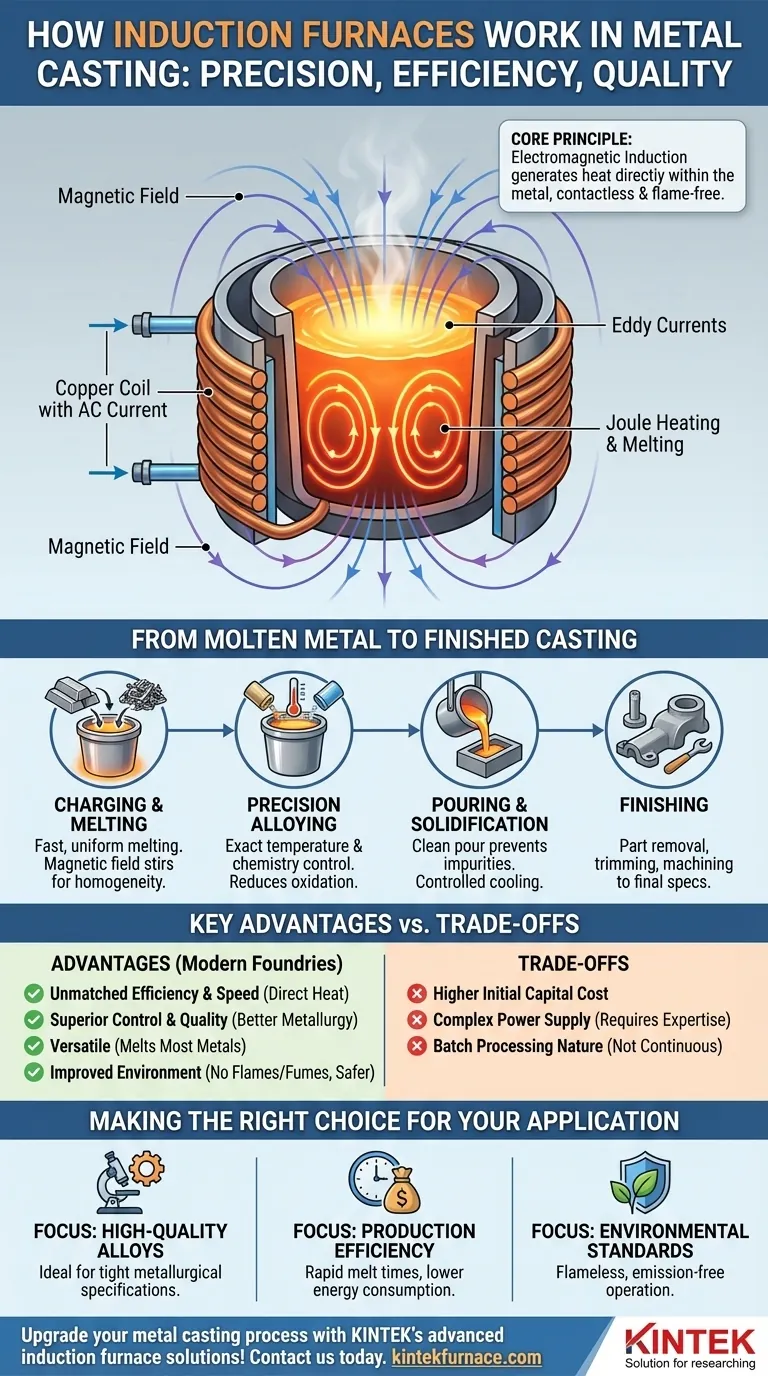

Em sua essência, um forno de indução utiliza o princípio da indução eletromagnética para fundir metal sem qualquer contato direto ou chama. Uma corrente elétrica alternada passa por uma bobina de cobre, que gera um campo magnético poderoso e em rápida mudança. Este campo penetra o metal colocado dentro da bobina, induzindo fortes correntes elétricas internas – conhecidas como correntes parasitas – que geram calor intenso por resistência, fundindo o metal de forma rápida e limpa.

Um forno de indução não é apenas uma forma de fundir metal; é uma ferramenta de precisão para controlar temperatura, química e dinâmica de fluidos. Esse controle se traduz diretamente em fundições de maior qualidade, redução de resíduos e uma operação de fundição mais eficiente e segura.

O Princípio Central: Calor do Magnetismo

O processo de aquecimento por indução é um método sem contato que transforma energia elétrica em energia térmica com notável eficiência. Ele se baseia nas leis fundamentais do eletromagnetismo.

A Bobina de Indução e a Energia AC

O coração do forno é uma bobina resfriada a água feita de cobre altamente condutor. Uma fonte de alimentação especializada envia uma corrente alternada (AC) de alta frequência através desta bobina.

Geração do Campo Magnético

À medida que a corrente alternada flui, ela gera um campo magnético forte e de rápida reversão no espaço dentro e ao redor da bobina, onde a carga metálica (ou cadinho) está localizada.

Indução de Correntes Parasitas

Este campo magnético passa diretamente através do metal. De acordo com a lei de indução de Faraday, o campo magnético variável induz correntes elétricas circulares dentro do próprio metal. Estas são chamadas de correntes parasitas.

A Resistência Cria Calor (Aquecimento Joule)

O metal possui resistência elétrica natural. À medida que as fortes correntes parasitas fluem contra essa resistência, elas geram imensa fricção e calor — um fenômeno conhecido como aquecimento Joule. Esse calor eleva rapidamente a temperatura do metal ao seu ponto de fusão.

Do Metal Fundido à Fundição Acabada

O processo de fusão é apenas o primeiro passo. O controle oferecido pela tecnologia de indução impacta todo o fluxo de trabalho da fundição.

Carregamento e Fusão

O forno é carregado com metal sólido, que pode ser na forma de lingotes, sucata ou retornos reciclados. Uma vez energizado, o processo de fusão é rápido e uniforme, e o campo magnético agita naturalmente o banho fundido, promovendo uma temperatura e mistura de ligas homogêneas.

Aeração de Precisão e Controle de Temperatura

Os sistemas de indução permitem um controle de temperatura excepcionalmente preciso. Isso evita o superaquecimento, o que reduz a perda de metal devido à oxidação e preserva a integridade dos elementos de liga. Novas ligas podem ser adicionadas com confiança, sabendo que se misturarão completamente.

Vazamento e Solidificação

Assim que o metal atinge a temperatura e composição desejadas, ele é vazado em um molde. A natureza limpa da fusão por indução, livre de subprodutos da combustão, ajuda a prevenir a porosidade por gás e outras impurezas de entrar na fundição.

Acabamento da Fundição

Após o metal solidificar e esfriar, a fundição é removida do molde. Em seguida, pode passar por processos secundários como corte, usinagem ou tratamentos de superfície para atender às especificações finais.

Vantagens Chave em Fundições Modernas

A adoção de fornos de indução é impulsionada por benefícios operacionais claros e mensuráveis que abordam os desafios centrais da fundição moderna de metais.

Eficiência e Velocidade Inigualáveis

A indução é significativamente mais eficiente em termos energéticos do que os fornos tradicionais a combustível, porque o calor é gerado diretamente dentro do metal. Isso resulta em ciclos de fusão mais rápidos, maior produtividade e menor consumo de energia por tonelada de metal fundido.

Controle e Qualidade Superiores

A capacidade de gerenciar com precisão a temperatura e a ação de agitação inerente levam a fundições com propriedades metalúrgicas aprimoradas. Isso reduz defeitos, melhora a precisão dimensional e proporciona um melhor acabamento superficial, minimizando retrabalhos caros.

Versatilidade em Metais e Técnicas

Os fornos de indução podem fundir quase qualquer metal, incluindo ferro, aço, cobre, alumínio e ligas preciosas. Sua natureza precisa os torna especialmente adequados para técnicas exigentes como a fundição de investimento, onde o controle rigoroso é primordial.

Melhoria do Ambiente de Trabalho

Ao contrário dos fornos baseados em combustão, os sistemas de indução não produzem chamas ou gases de escape nocivos. Eles operam com níveis de ruído significativamente mais baixos, criando um ambiente mais seguro, limpo e saudável para os trabalhadores da fundição.

Compreendendo as Trocas

Embora altamente vantajosa, a tecnologia de indução não é uma solução universal. Uma compreensão clara de suas limitações é crucial para uma avaliação adequada.

Custo de Capital Inicial Mais Elevado

Os sistemas de forno de indução, incluindo suas sofisticadas fontes de alimentação, geralmente exigem um investimento inicial maior em comparação com os fornos tradicionais de cubilô ou resistência.

Complexidade da Fonte de Alimentação

As unidades de potência de alta frequência são dispositivos eletrônicos complexos que requerem conhecimento especializado para manutenção e reparo. Elas também dependem de uma infraestrutura de rede elétrica estável e robusta.

Natureza do Processamento em Lotes

A maioria dos fornos de indução opera em lotes. Para fundições que exigem um fluxo contínuo e ininterrupto de metal fundido, um forno de indução tipo canal ou uma tecnologia alternativa pode ser mais adequada.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de fusão certa depende inteiramente das suas prioridades operacionais e das demandas específicas dos seus produtos.

- Se o seu foco principal é ligas complexas de alta qualidade: O controle preciso de temperatura e química da fusão por indução é essencial para atender às rigorosas especificações metalúrgicas.

- Se o seu foco principal é a eficiência da produção e a economia de energia: Os tempos de fusão rápidos e o baixo consumo de energia dos fornos de indução oferecem uma clara vantagem na redução dos custos operacionais.

- Se o seu foco principal são os padrões ambientais e a segurança do trabalhador: A operação sem chamas e sem emissões de um forno de indução proporciona uma melhoria imediata e significativa em relação às alternativas a combustível fóssil.

Em última análise, a adoção da tecnologia de fornos de indução é uma decisão estratégica que capacita as fundições a produzir fundidos de maior qualidade de forma mais eficiente e segura.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Princípio Central | Usa indução eletromagnética para gerar calor através de correntes parasitas no metal, possibilitando a fusão sem contato. |

| Vantagens Principais | Alta eficiência energética, controle preciso de temperatura, versatilidade em metais, segurança aprimorada sem emissões. |

| Aplicações | Ideal para fundição de investimento, produção de ligas e fundições que priorizam qualidade e eficiência. |

| Limitações | Custo inicial mais elevado, fonte de alimentação complexa, tipicamente processamento em lotes. |

Atualize seu processo de fundição de metal com as avançadas soluções de forno de indução da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Se você está focado em ligas de alta qualidade, eficiência de produção ou padrões ambientais, nossas soluções oferecem desempenho confiável e resultados aprimorados. Entre em contato conosco hoje para discutir como podemos otimizar suas operações de fundição e impulsionar o sucesso!

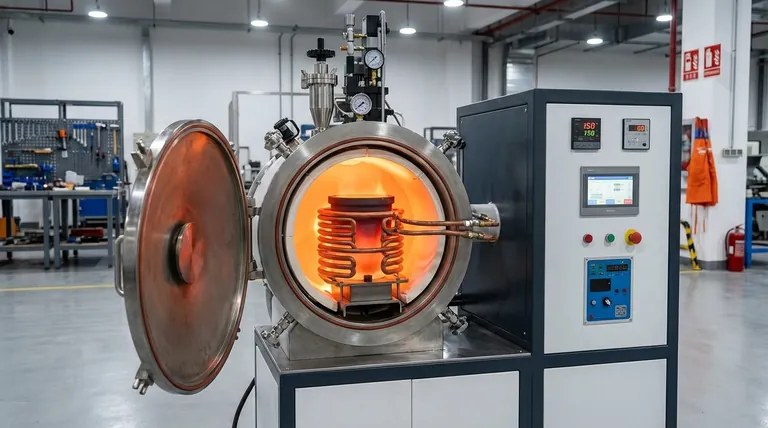

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores