Em metalurgia, os fornos rotativos de aquecimento indireto são essenciais para o processamento térmico de alta pureza. Eles criam um ambiente altamente controlado para induzir mudanças químicas e físicas específicas nos materiais sem o risco de contaminação por gases de combustão. Isso os torna indispensáveis para processos como calcinação, torrefação e aglomeração de minérios sensíveis, concentrados e metais reciclados, onde a qualidade do produto final é primordial.

O valor central de um forno de aquecimento indireto reside em seu design: ele isola completamente o material do processo da fonte de calor. Essa separação proporciona um controle incomparável sobre a atmosfera de processamento, permitindo resultados de alta pureza que são impossíveis de alcançar em sistemas de aquecimento direto, embora com um custo operacional mais alto.

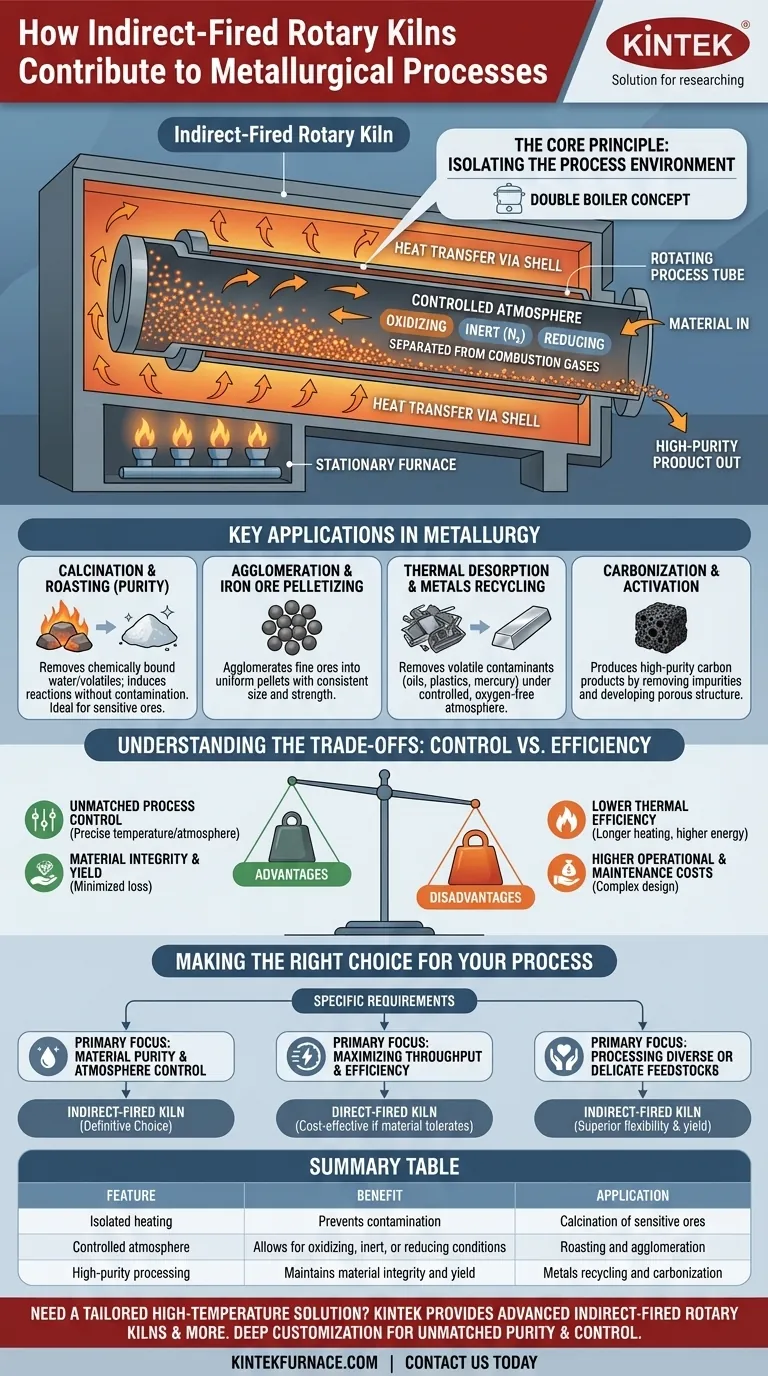

O Princípio Central: Isolando o Ambiente de Processo

As capacidades únicas de um forno de aquecimento indireto derivam diretamente de seu design fundamental, que prioriza o controle e a pureza acima de tudo.

O Conceito de Caldeira Dupla

Pense em um forno indireto como uma caldeira dupla na cozinha. Em vez de aplicar chama direta a um material delicado como chocolate, você aquece um meio circundante (água) para fornecer calor suave e uniforme.

Um forno indireto funciona da mesma maneira. O tubo de processo rotativo contendo o material é envolvido dentro de um forno maior e estacionário. Os queimadores aquecem o forno, e esse calor é transferido através da carcaça do tubo rotativo para o material interno.

Separação de Material e Atmosfera

Este design é a chave. Os gases de combustão dos queimadores nunca entram em contato com o material do processo.

Essa separação permite uma atmosfera completamente independente e controlada dentro do forno. O ambiente interno pode ser oxidante, inerte (usando nitrogênio, por exemplo) ou redutor, dependendo inteiramente da reação metalúrgica específica exigida.

Principais Aplicações em Metalurgia

Esse controle preciso torna os fornos indiretos especialmente adequados para vários processos metalúrgicos críticos onde a integridade do produto não é negociável.

Calcinação e Torrefação para Pureza

A calcinação usa calor para remover água ou voláteis quimicamente ligados, enquanto a torrefação induz reações químicas específicas. Em um forno indireto, esses processos podem ocorrer sem introduzir impurezas da combustão do combustível.

Isso é crítico ao processar materiais como bauxita ou outros minérios minerais sensíveis, onde até mesmo traços de contaminantes podem comprometer a qualidade do metal final.

Aglomeração e Peletização de Minério de Ferro

Fornos indiretos são usados para aglomerar minério finamente moído em pelotas uniformes. O perfil de temperatura controlado garante que as pelotas tenham tamanho e resistência consistentes, o que é vital para o manuseio eficiente, transporte e processamento a jusante em um alto-forno.

Dessorção Térmica e Reciclagem de Metais

Ao reciclar materiais, os fornos indiretos se destacam no uso de calor para expelir contaminantes voláteis como óleos, plásticos ou mercúrio de sucata metálica. A atmosfera controlada e isenta de oxigênio impede que os metais oxidem, garantindo que os contaminantes sejam removidos de forma segura e eficaz.

Carbonização e Ativação

Esses fornos também são usados para produzir produtos de carbono de alta pureza, como carvão ativado. Ao controlar cuidadosamente a temperatura e a atmosfera inerte, os materiais carbonáceos são processados para remover impurezas e desenvolver uma estrutura altamente porosa, crucial para aplicações em purificação e processamento químico.

Compreendendo as Trocas: Controle vs. Eficiência

A escolha de um forno indireto envolve uma clara troca. Você ganha controle e pureza superiores às custas da eficiência térmica e do custo.

Vantagem: Controle de Processo Inigualável

A capacidade de ditar a temperatura exata e a composição atmosférica dentro do forno é sua maior vantagem. Isso permite a produção de materiais altamente especializados e de alta pureza que atendem a especificações rigorosas.

Vantagem: Integridade e Rendimento do Material

Como o material não está em contato com gases de combustão de alta velocidade, a perda de produto é minimizada. Materiais delicados ou finos não são arrastados pelo fluxo de exaustão, garantindo um rendimento de processo maior.

Desvantagem: Menor Eficiência Térmica

Aquecer o material indiretamente — através da carcaça do forno — é inerentemente menos eficiente do que a transferência direta de calor. Isso resulta em tempos de aquecimento mais longos e maior consumo de energia em comparação com um forno de aquecimento direto de tamanho semelhante.

Desvantagem: Maiores Custos Operacionais e de Manutenção

O design "forno-dentro-de-um-forno" é mecanicamente mais complexo. Envolve componentes adicionais como o forno externo, selos especializados e sistemas de queimadores, levando a um investimento inicial e requisitos de manutenção contínuos mais altos.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno rotativo de aquecimento indireto deve ser impulsionada pelos requisitos específicos do seu produto final.

- Se o seu foco principal é a pureza do material e o controle preciso da atmosfera: O forno de aquecimento indireto é a escolha definitiva para materiais sensíveis onde a contaminação é inaceitável.

- Se o seu foco principal é maximizar a produtividade e a eficiência energética: Um forno de aquecimento direto é frequentemente mais econômico, desde que o material possa tolerar o contato direto com os gases de combustão.

- Se o seu foco principal é o processamento de matérias-primas diversas ou delicadas: O aquecimento suave e o ambiente contido de um forno indireto oferecem flexibilidade superior e rendimento de material.

Em última análise, o forno rotativo de aquecimento indireto é uma ferramenta especializada escolhida quando a precisão do ambiente de processo é mais crítica do que o custo bruto da energia.

Tabela Resumo:

| Característica | Benefício | Aplicação |

|---|---|---|

| Aquecimento isolado | Impede a contaminação por gases de combustão | Calcinação de minérios sensíveis |

| Atmosfera controlada | Permite condições oxidantes, inertes ou redutoras | Torrefação e aglomeração |

| Processamento de alta pureza | Mantém a integridade e o rendimento do material | Reciclagem de metais e carbonização |

| Menor eficiência térmica | Maior uso de energia, mas controle superior | Processos metalúrgicos especializados |

Precisa de uma solução sob medida para altas temperaturas para seus processos metalúrgicos? A KINTEK aproveita excepcional P&D e fabricação interna para fornecer fornos rotativos avançados de aquecimento indireto e outros sistemas de forno como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e CVD/PECVD. Nossas capacidades de personalização profunda garantem o manuseio preciso de requisitos experimentais únicos, oferecendo pureza e controle inigualáveis. Entre em contato conosco hoje para discutir como podemos otimizar seu processamento térmico para resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão