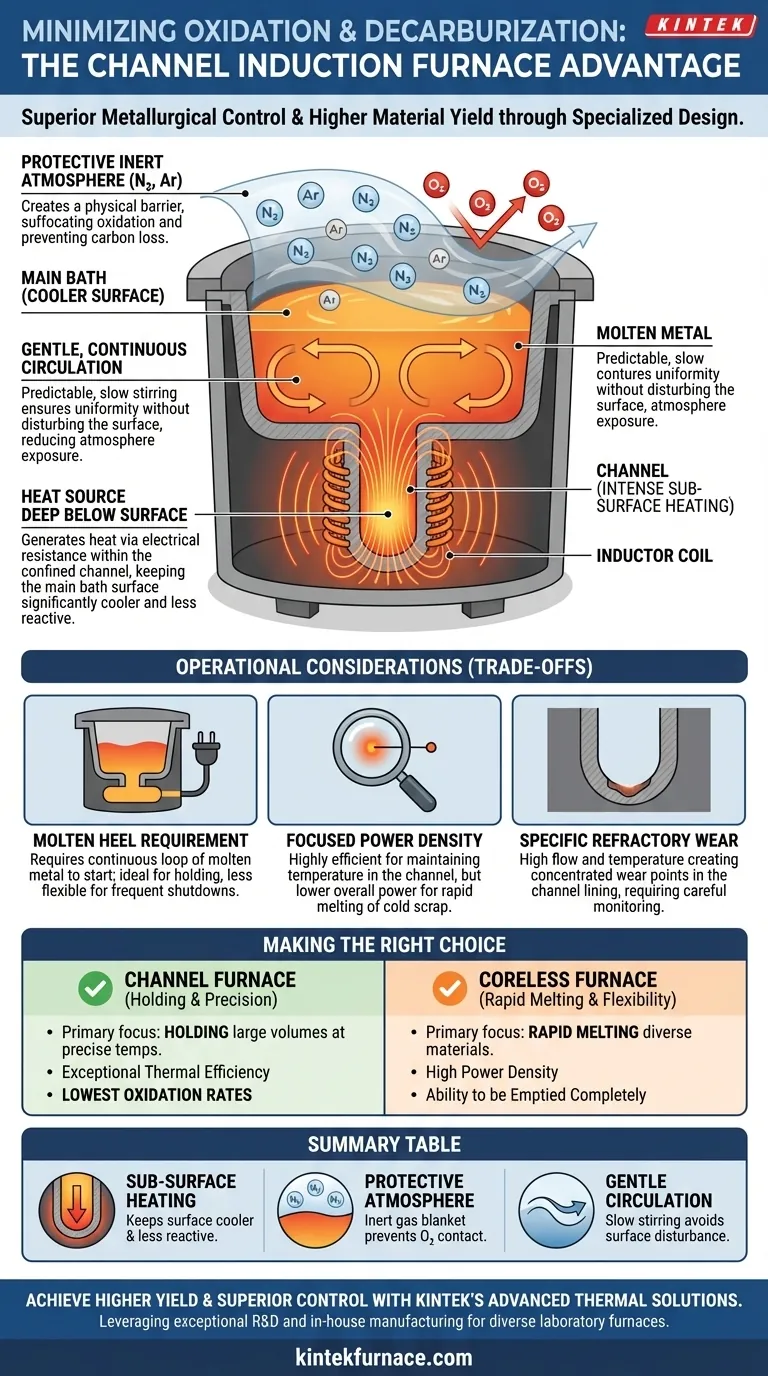

Em sua essência, um forno de indução de canal minimiza a oxidação e a descarbonetação através de dois mecanismos primários. Primeiro, ele gera calor diretamente dentro de um canal confinado de metal fundido abaixo do banho principal, o que mantém a superfície mais fria e menos reativa. Segundo, ele facilita o uso de uma atmosfera protetora e inerte sobre a superfície do metal fundido, prevenindo fisicamente o contato com o oxigênio ambiente.

A vantagem fundamental de um forno de canal é o seu design, que inerentemente limita as duas condições necessárias para a oxidação e a descarbonetação: altas temperaturas superficiais e exposição direta ao oxigênio atmosférico. Isso resulta em controle metalúrgico superior e maior rendimento de material.

O Princípio: Como Parar Reações Indesejadas

Oxidação é a reação do metal com o oxigênio, formando escória e causando perda de metal. Descarbonetação é a perda de carbono da superfície do aço, o que pode amolecer o material e comprometer suas propriedades especificadas. Ambas são impulsionadas pelo calor e pela exposição ao oxigênio.

Aquecimento Subsuperficial Controlado

Um forno de canal funciona como um transformador elétrico onde a bobina secundária é um circuito fechado, ou "canal", de metal fundido. A bobina indutora gera um poderoso campo magnético, induzindo uma forte corrente elétrica dentro deste circuito de metal.

Este processo gera calor intenso por resistência elétrica dentro do canal, profundamente abaixo da superfície do banho principal. O banho principal é aquecido através da circulação suave deste metal superaquecido do canal.

Como a fonte de calor não é uma chama ou arco externo, a superfície do metal fundido permanece significativamente mais fria e calma do que em outros tipos de forno. Esta temperatura superficial mais baixa retarda drasticamente a taxa de quaisquer reações químicas potenciais, como a oxidação.

Manutenção de uma Atmosfera Protetora

O design fechado do forno é perfeitamente adequado para o controle da atmosfera. O ar ambiente acima do metal fundido pode ser deslocado e substituído por uma camada de gás inerte e protetor.

Gases como nitrogênio ou argônio são comumente usados. Por serem não reativos, eles formam uma barreira física entre a superfície do metal líquido e qualquer oxigênio residual, sufocando efetivamente o processo de oxidação. Isso também é crítico para evitar que o carbono reaja com o oxigênio e saia do aço (descarbonetação).

Circulação Suave e Contínua

As forças eletromagnéticas no canal criam um movimento de agitação contínuo, previsível e suave por todo o banho.

Este movimento lento e constante garante a uniformidade da temperatura sem perturbar violentamente a superfície. Ao contrário da agitação vigorosa em alguns outros designs de forno, essa suavidade evita que metal novo e quente seja constantemente exposto à atmosfera, minimizando ainda mais a oportunidade de oxidação.

Compreendendo as Compensações

Embora excepcional para minimizar a perda de metal, o design de um forno de canal apresenta considerações operacionais específicas que diferem de outros fornos de indução, como o tipo sem núcleo.

O Requisito do "Calcanhar de Metal Fundido"

Um forno de canal não pode ser iniciado a partir de material sólido e frio. Ele requer um circuito contínuo de metal fundido — o "calcanhar" — para completar o circuito elétrico.

Isso o torna um forno ideal para retenção ou duplexação, mas menos flexível para operações que exigem desligamentos completos frequentes, partidas ou mudanças rápidas na composição da liga.

Densidade de Potência Focada

O calor é gerado em uma área muito pequena e concentrada (o canal). Isso é altamente eficiente para manter a temperatura, mas significa que os fornos de canal têm uma densidade de potência geral menor em comparação com os fornos sem núcleo.

Consequentemente, eles não são projetados para a fusão rápida de grandes volumes de sucata fria. Sua força reside no superaquecimento e na retenção de metal já fundido com alta eficiência térmica e precisão.

Desgaste Específico do Refratário

As altas temperaturas e o fluxo constante de metal são concentrados dentro do canal estreito. Isso cria um ponto de desgaste específico no revestimento refratário que deve ser cuidadosamente monitorado e mantido, o que difere dos padrões de desgaste mais uniformes em um banho de forno sem núcleo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de canal deve estar alinhada com seus objetivos metalúrgicos e operacionais específicos.

- Se o seu foco principal é reter grandes volumes de metal a uma temperatura precisa com perda mínima de qualidade: O forno de canal é a escolha superior devido à sua excepcional eficiência térmica e baixas taxas de oxidação.

- Se o seu foco principal é a fusão rápida de diversos materiais de carga ou mudanças frequentes de liga: Um forno de indução sem núcleo pode ser mais adequado devido à sua alta densidade de potência e capacidade de ser esvaziado completamente.

Em última análise, o forno de indução de canal é projetado para priorizar a estabilidade metalúrgica e a eficiência em detrimento da velocidade de fusão bruta.

Tabela Resumo:

| Mecanismo | Como Minimiza a Oxidação & Descarbonetação |

|---|---|

| Aquecimento Subsuperficial | O calor é gerado profundamente dentro de um canal de metal fundido, mantendo a superfície mais fria e menos reativa. |

| Atmosfera Protetora | Uma camada de gás inerte (N₂, Ar) impede o contato com o oxigênio atmosférico. |

| Circulação Suave | A agitação previsível e lenta garante a uniformidade da temperatura sem perturbar violentamente a superfície. |

Alcance maior rendimento de material e controle metalúrgico superior com as soluções térmicas avançadas da KINTEK.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos, como a minimização da oxidação.

Entre em contato com nossos especialistas hoje para discutir como uma solução de forno personalizada pode aumentar a eficiência do seu processo e a qualidade do produto.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança