Em sua essência, as tecnologias avançadas de mistura e transporte melhoram o desempenho do forno rotativo, alterando fundamentalmente a forma como o material interage com o calor e a atmosfera do processo. Em vez de simplesmente tombar passivamente, esses sistemas gerenciam ativamente o fluxo de material para maximizar a transferência de calor e massa, o que, por sua vez, reduz o tempo de processamento, aumenta a utilização do volume e garante um produto final altamente uniforme. Isso permite designs de forno menores e mais eficientes que podem superar unidades maiores e menos sofisticadas.

O desafio central em qualquer forno rotativo é superar a ineficiente e passiva movimentação do material. As tecnologias avançadas de mistura e transporte resolvem isso transformando o forno de um simples recipiente em um ambiente projetado que força ativamente cada partícula a ser processada uniformemente.

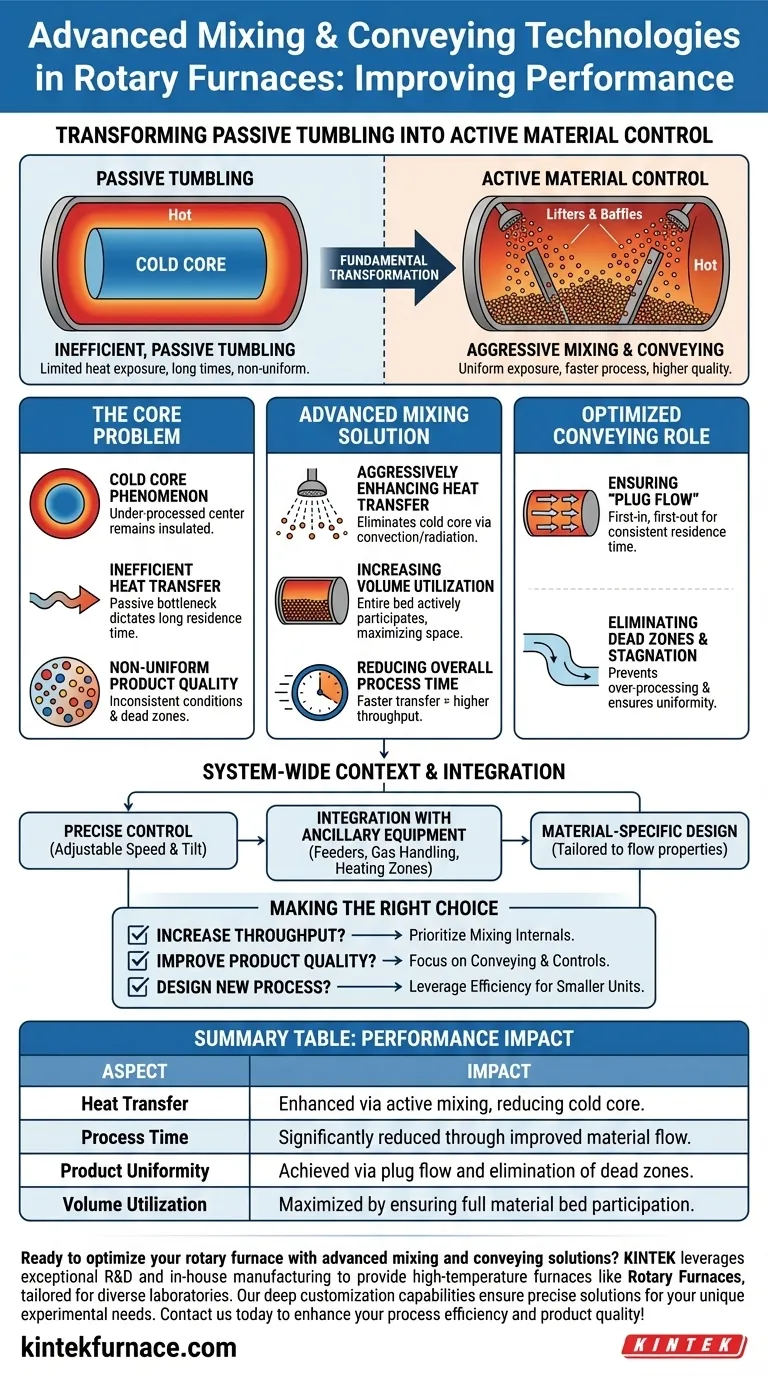

O Problema Principal: Limitações do Tombamento Passivo

Em um forno rotativo básico, o material simplesmente tomba sobre si mesmo à medida que o tambor gira. Essa ação aparentemente simples cria ineficiências significativas no processo que limitam o desempenho e a qualidade.

O Fenômeno do "Núcleo Frio"

À medida que o leito de material tomba, apenas a camada superior é diretamente exposta à fonte de calor e ao gás do processo. O material no centro do leito permanece isolado, criando um "núcleo frio" que é sub-processado.

Transferência Ineficiente de Calor e Massa

O calor só pode penetrar no leito de material lentamente via condução da camada superficial exposta. Essa transferência passiva é um grande gargalo, ditando um longo tempo de residência para garantir que todo o volume atinja a temperatura alvo.

Qualidade do Produto Não Uniforme

A combinação de uma camada externa quente e um núcleo interno frio significa que as partículas experimentam condições vastamente diferentes. Além disso, variações no fluxo podem criar zonas mortas onde o material permanece, ou canais onde ele passa muito rapidamente, resultando em um produto final não uniforme.

Como a Mistura Avançada Transforma o Processo

As tecnologias avançadas de mistura atacam diretamente o problema do "núcleo frio", forçando o leito de material a revirar sobre si mesmo, garantindo que cada partícula tenha sua vez na superfície.

Aprimorando Agressivamente a Transferência de Calor

Estruturas internas como levantadores, defletores ou agitadores personalizados são projetados para levantar o material do fundo do leito e chuveirá-lo através da atmosfera quente na parte superior do forno. Isso aumenta drasticamente a transferência de calor e massa por convecção e radiação, eliminando quase completamente o núcleo frio.

Aumentando a Utilização Efetiva do Volume

Ao garantir que toda a seção transversal do leito de material esteja participando ativamente da reação, você está utilizando o volume interno do forno de forma muito mais eficaz. Um processo limitado pela transferência de calor agora pode ocorrer muito mais rápido dentro do mesmo espaço físico.

Reduzindo o Tempo Total do Processo

Como o calor é transferido para o material muito mais rapidamente, o tempo de residência necessário para completar o processo é significativamente reduzido. Isso se traduz diretamente em maior produtividade para um forno existente ou permite um forno menor e mais econômico em um novo projeto.

O Papel do Transporte Otimizado

Enquanto a mistura aborda como o material se comporta dentro de uma seção transversal do forno, o transporte aborda como ele se move da entrada para a saída.

Garantindo o "Fluxo de Pistão"

O transporte otimizado, muitas vezes usando recursos como um ângulo de inclinação ajustável ou helicoidais internas, visa mover o material através do forno de uma maneira "primeiro a entrar, primeiro a sair", conhecida como fluxo de pistão. Isso garante que cada partícula passe uma quantidade de tempo semelhante dentro do forno.

Eliminando Zonas Mortas e Estagnação

Um projeto de transporte deficiente leva a zonas mortas onde o material pode ficar preso ou reciclar, levando ao superprocessamento e à não uniformidade. Um projeto de transporte adequado garante um fluxo suave, contínuo e previsível de ponta a ponta.

Impulsionando a Uniformidade do Produto

Quando cada partícula experimenta tanto a mistura uniforme (exposição consistente ao calor) quanto o transporte uniforme (tempo de residência consistente), o resultado é um produto final com uniformidade e qualidade excepcionais.

Compreendendo o Contexto de Todo o Sistema

A implementação dessas funcionalidades avançadas não é uma simples atualização plug-and-play. O sucesso requer a visualização do forno como um sistema integrado.

A Necessidade de Controle Preciso

Os componentes internos avançados são mais eficazes quando combinados com controles de processo precisos. A velocidade de rotação ajustável e a inclinação do forno permitem que os operadores ajustem a ação de mistura e transporte para diferentes materiais ou estágios do processo.

Integração com Equipamentos Auxiliares

O desempenho do forno depende de todo o sistema. Isso inclui alimentação consistente de material de alimentadores, gerenciamento da atmosfera interna com pacotes de tratamento de gás e controle preciso da temperatura com múltiplas zonas de aquecimento.

O Projeto é Específico para o Material

Um projeto de mistura que funciona perfeitamente para um sólido granular de fluxo livre falhará completamente com um material pegajoso ou semelhante a lodo. O projeto dos componentes internos de mistura e transporte deve ser adaptado às propriedades específicas do material que está sendo processado.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo específico determinará quais aprimoramentos tecnológicos priorizar.

- Se o seu foco principal é aumentar a produtividade: Priorize os componentes internos avançados de mistura que maximizam a transferência de calor e massa para reduzir drasticamente os tempos de processo.

- Se o seu foco principal é melhorar a qualidade do produto: Concentre-se no transporte otimizado e nos controles de processo precisos para garantir um tempo de residência uniforme e eliminar zonas mortas.

- Se o seu foco principal é projetar uma nova linha de processo compacta: Aproveite os ganhos de eficiência da mistura e do transporte para especificar um forno menor e menos intensivo em capital que atenda aos seus objetivos de produção.

Ao passar do tombamento passivo para o controle ativo do material, você transforma o forno rotativo de um simples recipiente em um instrumento de processamento de precisão.

Tabela Resumo:

| Aspecto | Impacto |

|---|---|

| Transferência de Calor | Aprimorada via mistura ativa, reduzindo o núcleo frio e aumentando a eficiência |

| Tempo de Processo | Significativamente reduzido através de melhor fluxo de material e exposição ao calor |

| Uniformidade do Produto | Alcançada via fluxo de pistão e eliminação de zonas mortas para qualidade consistente |

| Utilização do Volume | Maximizada garantindo a participação total do leito de material nas reações |

Pronto para otimizar seu forno rotativo com soluções avançadas de mistura e transporte? A KINTEK utiliza pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer fornos de alta temperatura, como fornos rotativos, adaptados para diversos laboratórios. Nossas capacidades de personalização profunda garantem soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para aumentar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado