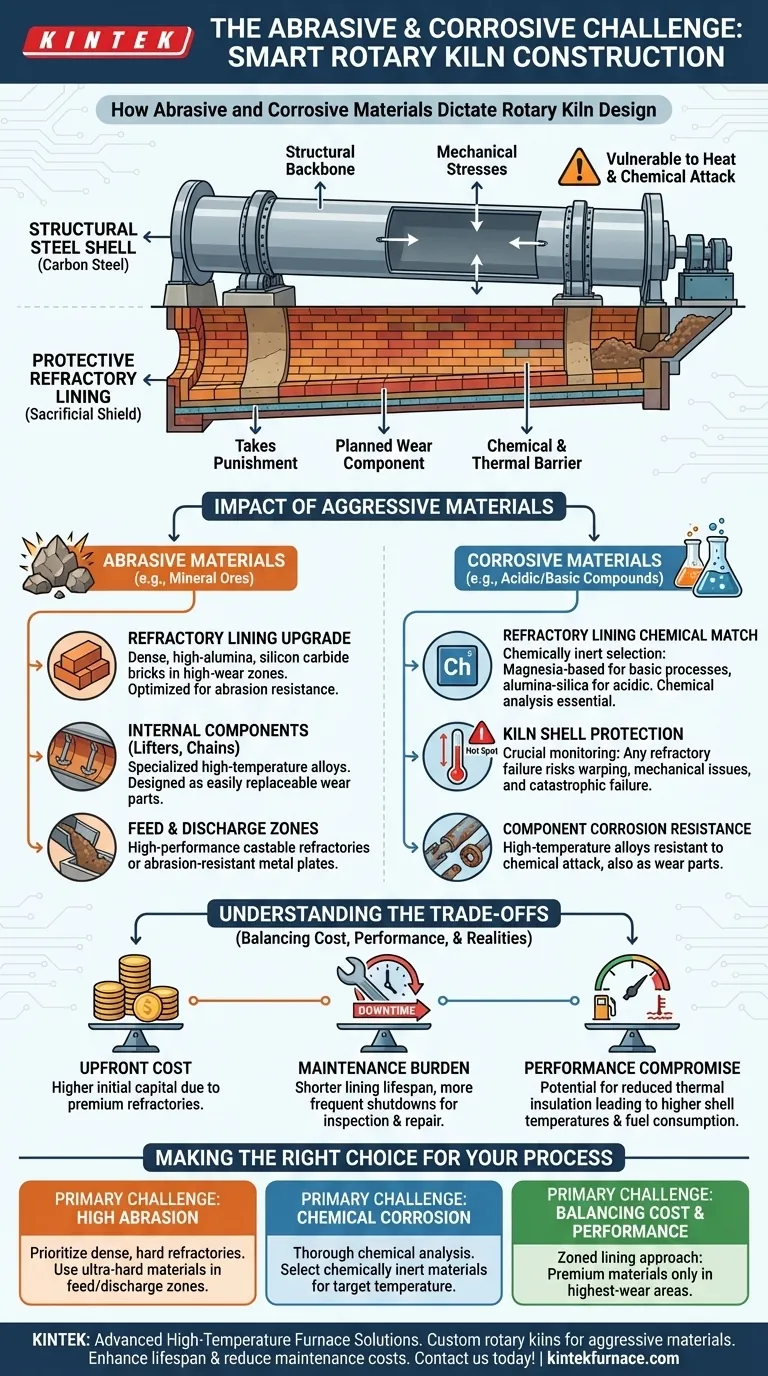

Em resumo, materiais abrasivos e corrosivos não alteram o tamanho ou as dimensões fundamentais de um forno rotativo, mas ditam completamente a seleção de seus materiais internos. A estratégia principal é proteger o revestimento estrutural de aço do forno, revestindo o interior com materiais refratários especializados e resistentes ao desgaste, projetados para suportar o ataque abrasivo ou químico específico.

O desafio central não é construir um forno maior, mas sim construir um mais inteligente. O revestimento de aço fornece a estrutura, mas o revestimento refratário interno atua como um escudo sacrificial, e sua especificação é o fator mais crítico que determina a vida útil operacional e os custos de manutenção do forno ao processar materiais agressivos.

O Princípio Fundamental: Um Sistema de Camadas

Um forno rotativo é melhor compreendido como um sistema de duas partes: um invólucro externo estrutural e um revestimento interno protetor. Materiais abrasivos e corrosivos forçam uma separação explícita dessas funções.

O Invólucro do Forno: A Espinha Dorsal Estrutural

O cilindro externo do forno é quase sempre feito de aço carbono. Sua função é fornecer a integridade estrutural para se estender entre os pilares de suporte, conter o material e lidar com as imensas tensões mecânicas de rotação.

Este invólucro de aço, no entanto, tem baixa resistência a altas temperaturas, abrasão direta e corrosão química. Ele deve ser protegido em todos os momentos.

O Revestimento Refratário: O Escudo Sacrificial

O refratário é um revestimento cerâmico em forma de tijolo ou monolítico (castable) instalado dentro do invólucro de aço. Seu único propósito é absorver o castigo — calor, ataque químico e desgaste abrasivo — para que o invólucro não precise.

Ao processar materiais agressivos, este revestimento não é mais apenas para isolamento térmico; ele se torna um componente de desgaste planejado. A escolha do refratário é a decisão de engenharia mais importante.

Como Materiais Agressivos Impactam Componentes Chave

A necessidade de um escudo refratário robusto tem um efeito cascata no projeto e na operação de longo prazo do forno.

O Próprio Revestimento Refratário

Este é o componente mais diretamente impactado. Em vez de um tijolo térmico padrão, o material deve ser aprimorado.

- Para abrasão: Engenheiros selecionam refratários densos e de alta resistência, como tijolos de alta alumina ou até carboneto de silício em zonas de alto desgaste.

- Para corrosão: A seleção é um jogo de correspondência química. Por exemplo, um processo básico pode exigir tijolos à base de magnésia, enquanto um ácido requer tijolos de alumina-sílica. O objetivo é escolher um refratário que seja quimicamente inerte ao material do processo na temperatura de operação.

O Invólucro do Forno

Embora o material do invólucro em si possa não mudar, seu risco operacional aumenta dramaticamente. Qualquer falha ou ruptura no revestimento refratário pode levar a um "ponto quente" no invólucro de aço.

Este superaquecimento localizado pode deformar permanentemente o invólucro, causando sérios problemas mecânicos e potencialmente levando a uma falha catastrófica. Portanto, o monitoramento da temperatura do invólucro torna-se uma tarefa crítica de manutenção.

Componentes Internos (Elevadores, Correntes, Barragens)

Qualquer hardware interno usado para melhorar a transferência de calor ou controlar o fluxo de material é diretamente exposto ao processo. Esses componentes, como elevadores ou correntes de metal, devem ser fabricados com ligas especializadas de alta temperatura, escolhidas pela resistência à abrasão e corrosão.

Frequentemente, esses componentes internos são projetados como peças de desgaste, destinadas a substituições frequentes e relativamente fáceis em comparação com o próprio revestimento refratário.

Zonas de Alimentação e Descarga

Os pontos onde o material entra e sai do forno experimentam desgaste extremo. Essas zonas são frequentemente protegidas com refratários monolíticos (castables) especializados de alto desempenho ou placas metálicas resistentes à abrasão que são mais fáceis de reparar ou substituir do que a alvenaria principal do forno.

Compreendendo os Compromissos

Escolher uma estratégia de construção para materiais abrasivos ou corrosivos envolve equilibrar custo, desempenho e realidades operacionais.

O Custo Inicial

Refratários de alto desempenho, resistentes à abrasão ou quimicamente resistentes são significativamente mais caros do que os tijolos refratários padrão. Isso aumenta o custo de capital inicial da instalação do forno.

A Carga de Manutenção

Um revestimento projetado para lidar com materiais agressivos ainda é uma peça consumível. Sua vida útil será mais curta, levando a paralisações mais frequentes do forno para inspeção, reparos ou projetos completos de revestimento. Este tempo de inatividade representa um grande custo operacional.

O Compromisso de Desempenho

Em alguns casos, o material refratário mais durável pode não ter as melhores propriedades de isolamento térmico. Isso pode levar a temperaturas mais altas do invólucro e maior consumo de combustível, representando uma compensação direta entre a longevidade mecânica e a eficiência térmica.

Fazendo a Escolha Certa para o Seu Processo

Sua estratégia de seleção de materiais deve ser guiada pelo desafio principal que você enfrenta.

- Se seu foco principal é gerenciar alta abrasão: Priorize refratários densos e duros (por exemplo, alta alumina) no corpo principal e considere materiais ultra-duros como carboneto de silício nas zonas de alimentação e descarga.

- Se seu foco principal é resistir à corrosão química: Realize uma análise química completa do seu processo e consulte especialistas em refratários para selecionar um material que seja quimicamente inerte na sua temperatura alvo.

- Se seu foco principal é equilibrar custo e desempenho: Considere uma abordagem de revestimento por zonas, usando refratários premium e de alto custo apenas nas áreas de maior desgaste e opções mais econômicas em seções menos críticas.

Em última análise, aceitar que o revestimento interno é um componente consumível é a chave para projetar e operar um forno rotativo confiável e econômico para aplicações agressivas.

Tabela Resumo:

| Aspecto | Impacto na Construção do Forno Rotativo |

|---|---|

| Revestimento Refratário | Atualizado para materiais densos e de alta resistência (por exemplo, alta alumina, carboneto de silício) para abrasão ou tipos quimicamente inertes (por exemplo, magnésia, alumina-sílica) para resistência à corrosão. |

| Invólucro do Forno | Permanece de aço carbono, mas requer proteção; falha no revestimento pode causar pontos quentes, empenamento e potencial falha catastrófica. |

| Componentes Internos | Feitos de ligas especializadas de alta temperatura para resistência à abrasão e corrosão, projetados como peças de desgaste facilmente substituíveis. |

| Zonas de Alimentação/Descarga | Protegidas com refratários monolíticos (castables) de alto desempenho ou placas resistentes à abrasão para facilitar o reparo e a substituição. |

| Compromissos | Custos iniciais mais altos, maior tempo de inatividade para manutenção e potenciais compromissos de eficiência térmica devido à seleção do refratário. |

Atualize seu forno rotativo para desempenho superior com a KINTEK! Somos especializados em soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos personalizados projetados para lidar com materiais abrasivos e corrosivos. Aproveitando uma P&D excepcional e fabricação própria, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais e industriais únicas. Nossa linha de produtos inclui fornos de mufla, tubulares, rotativos duráveis, fornos a vácuo e atmosfera, e sistemas CVD/PECVD, garantindo proteção e eficiência de longa duração. Não deixe que os desafios materiais o atrasem — entre em contato conosco hoje para discutir como podemos aumentar a vida útil do seu forno e reduzir os custos de manutenção!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente