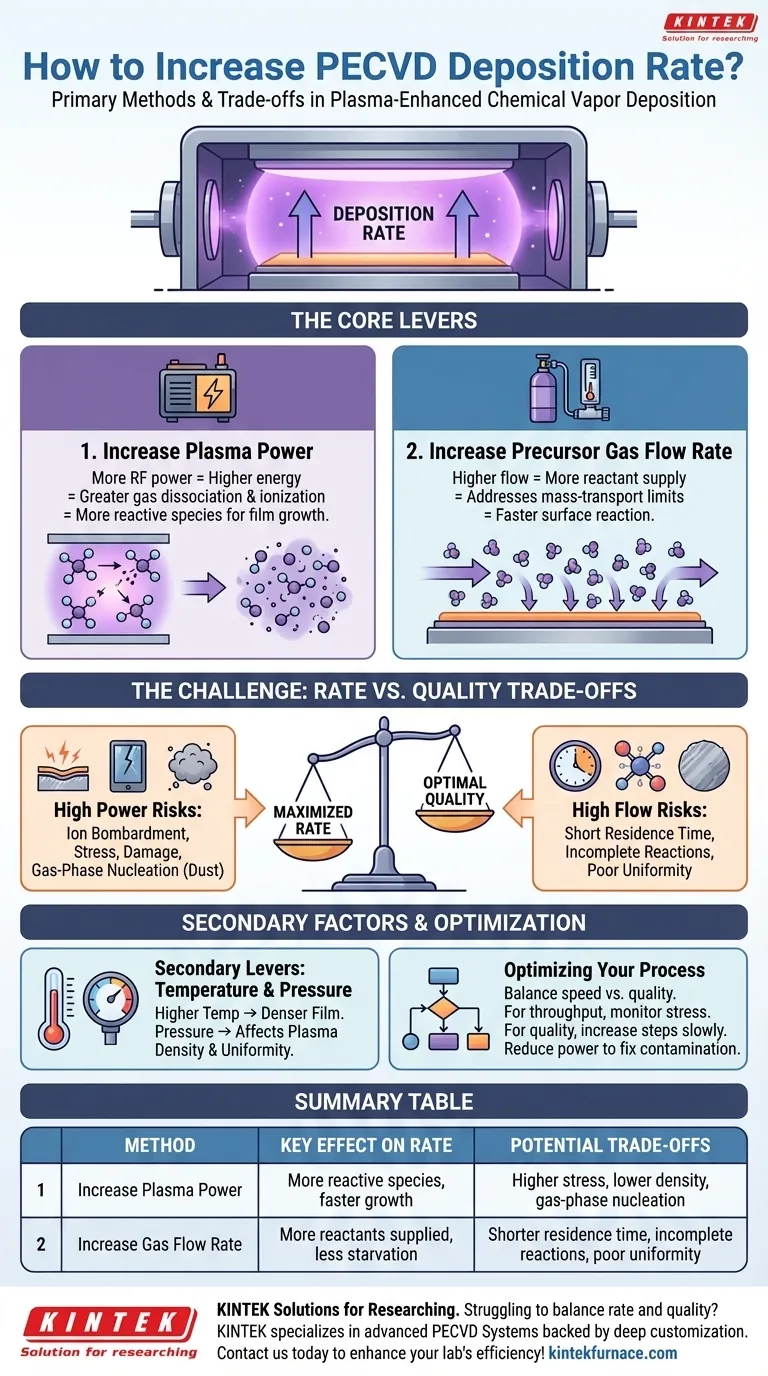

Em resumo, os dois métodos principais para aumentar a taxa de deposição na Deposição Química de Vapor Assistida por Plasma (PECVD) são aumentar a potência do plasma ou aumentar a taxa de fluxo do gás precursor. O aumento da potência fornece mais energia para decompor as moléculas precursoras em espécies reativas, enquanto um fluxo de gás mais alto aumenta o suprimento desses reagentes para a superfície do substrato, acelerando ambos o crescimento do filme.

O desafio não é simplesmente maximizar a taxa de deposição, mas sim alcançar uma taxa mais alta sem comprometer as propriedades essenciais do filme fino. Um processo mais rápido geralmente introduz compensações na qualidade do filme, como maior estresse, menor densidade ou má uniformidade.

As Alavancas Centrais para Aumentar a Taxa de Deposição

Para controlar efetivamente seu processo de PECVD, você deve entender como os principais parâmetros de entrada influenciam diretamente a velocidade da formação do filme. Essas alavancas operam em diferentes aspectos do ambiente de reação do plasma e químico.

Aumento da Potência do Plasma

O aumento da potência de RF aplicada aos eletrodos injeta diretamente mais energia no plasma. Isso tem um efeito significativo nos gases precursores.

Esse estado de energia mais alta leva a um maior grau de dissociação e ionização das moléculas de gás. O resultado é uma densidade muito maior de radicais livres reativos e íons que são os blocos de construção do filme fino, levando a uma taxa de deposição mais rápida.

Aumento da Taxa de Fluxo do Gás Precursor

O aumento da taxa de fluxo do gás precursor (por exemplo, silano para deposição de silício) garante um suprimento mais rico de moléculas reagentes disponível dentro da câmara.

Isso é particularmente importante em um regime limitado por transporte de massa, onde a taxa de reação é mais rápida do que a taxa na qual os reagentes podem ser fornecidos ao substrato. Ao aumentar o fluxo, você garante que a reação de superfície não seja "privada" de material, aumentando diretamente a taxa de deposição.

Entendendo as Compensações: Taxa vs. Qualidade

Simplesmente aumentar a potência e o fluxo ao máximo raramente é a solução ideal. Aumentar a taxa de deposição demais pode ter consequências negativas significativas para a qualidade e a integridade do seu filme depositado.

O Impacto da Alta Potência

Embora uma potência mais alta impulsione a taxa, ela também intensifica o bombardeamento de íons na superfície do substrato. Isso pode induzir estresse compressivo no filme, causar danos físicos a camadas de dispositivos sensíveis e até reduzir a densidade do filme.

Além disso, uma potência excessivamente alta pode levar à nucleação na fase gasosa. Isso ocorre quando partículas do material do filme se formam no próprio plasma, e não no substrato. Essas partículas caem então sobre o substrato como poeira, criando um filme áspero, contaminado e frequentemente inútil.

O Impacto do Alto Fluxo de Gás

Uma taxa de fluxo de gás muito alta reduz o tempo de residência — o tempo médio que uma molécula passa na zona de plasma. Se o tempo de residência for muito curto, as moléculas precursoras podem não ter tempo suficiente para se dissociar completamente.

Isso pode levar a reações químicas incompletas e à incorporação de subprodutos indesejáveis (como excesso de hidrogênio em filmes de nitreto de silício) no filme, alterando suas propriedades elétricas e ópticas. Também pode prejudicar a uniformidade do filme em todo o wafer se o gás não se distribuir uniformemente.

O Papel da Temperatura e Pressão

Embora potência e fluxo sejam as alavancas principais, a temperatura do substrato e a pressão da câmara são parâmetros secundários críticos. Uma temperatura mais alta fornece aos átomos da superfície mais energia para se moverem, geralmente levando a um filme mais denso e de maior qualidade. A pressão afeta a densidade do plasma e o caminho livre médio das moléculas, influenciando tanto a química da reação quanto a uniformidade da deposição.

Otimizando Seu Processo PECVD

Seus parâmetros ideais são uma função do seu objetivo específico. Você deve equilibrar a necessidade de velocidade com os requisitos inegociáveis para a qualidade do filme.

- Se o seu foco principal for a taxa de transferência máxima: Aumente cuidadosamente a potência do plasma e o fluxo de gás em conjunto, mas monitore diligentemente as propriedades do filme, como estresse, uniformidade e contagem de defeitos, para encontrar o ponto de degradação inaceitável.

- Se o seu foco principal for alta qualidade de filme (por exemplo, para dispositivos ópticos ou eletrônicos): Comece com uma receita conservadora e bem conhecida. Aumente um parâmetro de cada vez em pequenos incrementos, medindo as propriedades do filme, como índice de refração, densidade e taxa de corrosão em cada etapa para caracterizar a janela do processo.

- Se você está lutando contra contaminação ou poeira no filme: Sua potência de plasma provavelmente está muito alta, causando nucleação na fase gasosa. Reduza a potência ou ajuste a pressão para mitigar esse efeito.

Dominar seu processo PECVD vem de entender que cada ajuste de parâmetro envolve uma compensação calculada.

Tabela de Resumo:

| Método | Efeito Principal na Taxa de Deposição | Compensações Potenciais |

|---|---|---|

| Aumentar a Potência do Plasma | Maior energia leva a mais espécies reativas, acelerando o crescimento do filme | Maior estresse, menor densidade, nucleação na fase gasosa, contaminação |

| Aumentar a Taxa de Fluxo de Gás | Mais reagentes fornecidos, reduzindo a privação em regimes limitados por transporte de massa | Tempo de residência mais curto, reações incompletas, má uniformidade |

Está com dificuldades para equilibrar a taxa de deposição e a qualidade do filme em seus processos PECVD? A KINTEK é especializada em soluções avançadas de forno de alta temperatura, incluindo Sistemas CVD/PECVD, apoiadas por P&D excepcional e fabricação interna. Nossas capacidades de personalização profunda garantem que possamos adaptar sistemas para atender às suas necessidades experimentais exclusivas, ajudando você a alcançar o desempenho ideal sem comprometer a qualidade. Entre em contato conosco hoje para discutir como podemos aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas