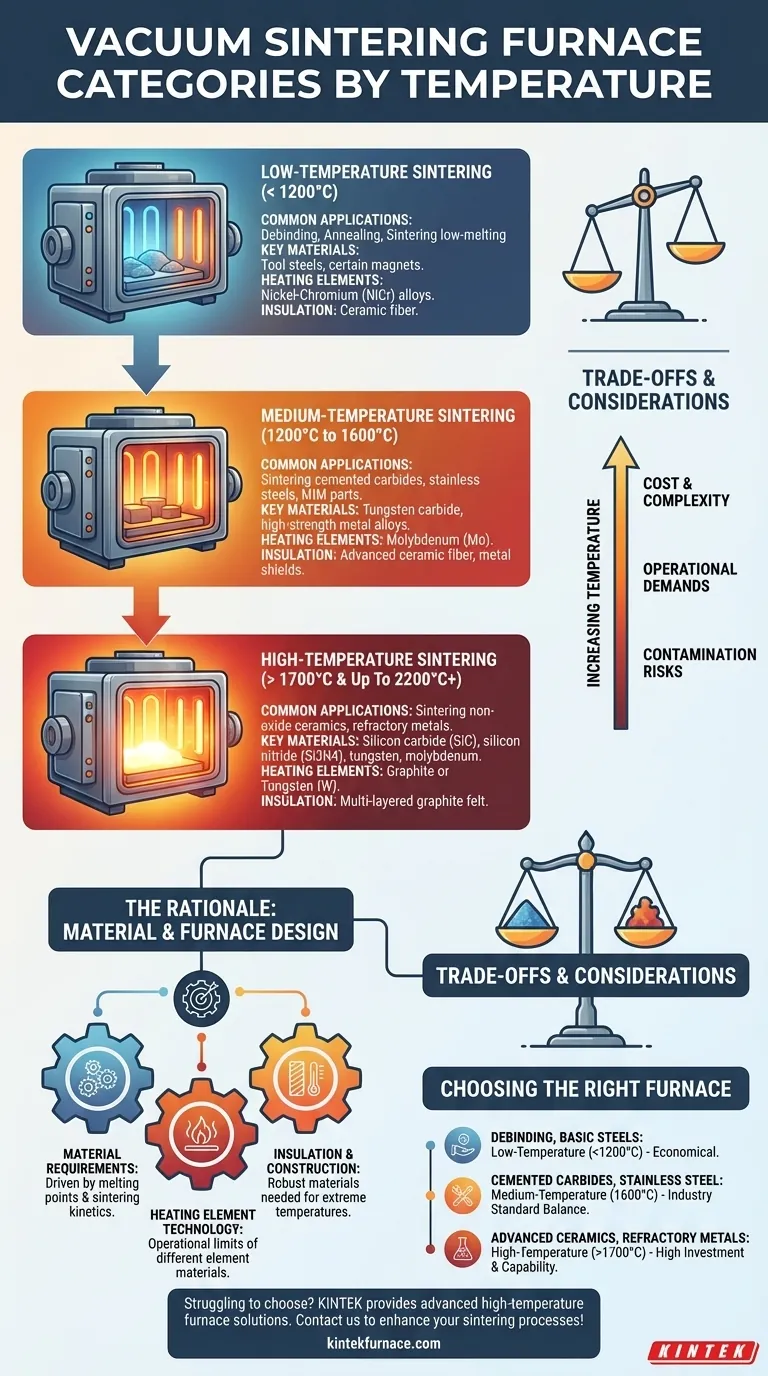

Na prática, os fornos de sinterização a vácuo são amplamente categorizados em três faixas de temperatura, embora os limites exatos possam variar. A classificação mais comum os agrupa como baixa temperatura (abaixo de 1200°C), média temperatura (1200°C a 1600°C) e alta temperatura (acima de 1700°C). Esta classificação é uma diretriz prática impulsionada pelas capacidades dos componentes internos do forno e pelos materiais que eles são projetados para processar.

A classificação de temperatura de um forno de sinterização a vácuo não é um rótulo arbitrário; é um reflexo direto dos materiais que ele pode processar. A escolha do forno — e seu custo e complexidade associados — é fundamentalmente ditada pelos pontos de fusão e pela cinética de sinterização do material alvo.

A Justificativa por Trás das Faixas de Temperatura

Entender por que essas categorias existem é mais importante do que memorizar os números exatos. A classificação é um resultado direto da ciência dos materiais e das limitações de engenharia.

Os Requisitos do Material Impulsionam o Projeto do Forno

O fator principal é a temperatura de sinterização do material em si. Materiais diferentes exigem níveis de energia térmica muito diferentes para fazer com que suas partículas se unam e se densifiquem.

Por exemplo, certos aços para ferramentas sinterizam eficazmente abaixo de 1200°C, enquanto cerâmicas avançadas como o nitreto de silício requerem temperaturas bem acima de 1700°C para atingir a densidade total.

Tecnologia de Elementos de Aquecimento

A temperatura máxima do forno é determinada por seus elementos de aquecimento. Diferentes materiais são usados para esses elementos, cada um com um limite de temperatura operacional distinto.

- As ligas de Níquel-Cromo (NiCr) são comuns nos fornos de temperatura mais baixa.

- O Molibdênio (Mo) é o pilar para as faixas de temperatura média, geralmente até 1600°C ou um pouco mais.

- O Grafite ou Tungstênio (W) são necessários para temperaturas altas e ultra-altas, pois podem operar de forma confiável acima de 1700°C e até mesmo ultrapassar 2200°C.

Isolamento e Construção

À medida que as temperaturas aumentam, as exigências sobre o isolamento e a integridade estrutural do forno também aumentam.

Fornos de baixa temperatura podem usar isolamento de fibra cerâmica, enquanto modelos de alta temperatura requerem materiais mais robustos (e caros), como feltro de grafite multicamadas, para evitar perda de calor e manter a estabilidade estrutural.

Um Detalhamento das Categorias de Temperatura

Cada categoria atende a um conjunto distinto de aplicações industriais e de pesquisa, definidas pelos materiais que pode sinterizar com sucesso.

Sinterização em Baixa Temperatura (Até ~1200°C)

Esta faixa é frequentemente usada para as etapas iniciais do processamento, como a desaglomeração (debinding), onde um material aglutinante é queimado de uma peça "verde" antes da sinterização final.

Também é suficiente para sinterizar algumas ligas de baixo ponto de fusão e certos tipos de ímãs e aços para ferramentas. Esses fornos são os mais comuns e econômicos.

Sinterização em Média Temperatura (~1200°C a 1600°C)

Esta é a categoria mais versátil e amplamente utilizada. É o padrão da indústria para o processamento de metal duro (cemented carbides) (como carboneto de tungstênio com ligante de cobalto), aços inoxidáveis e várias ligas metálicas de alta resistência.

Fornos nesta faixa, frequentemente especificados como modelos de 1400°C ou 1600°C, oferecem um forte equilíbrio entre capacidade de material e custo operacional.

Sinterização em Alta Temperatura (>1700°C)

Esta categoria é reservada para materiais avançados e especiais. É essencial para sinterizar cerâmicas não óxidas como carbeto de silício (SiC) e nitreto de silício (Si3N4), bem como metais refratários como tungstênio e molibdênio.

Esses fornos, que podem atingir 2200°C ou mais, representam um investimento significativo e são usados em campos de alta tecnologia, como aeroespacial, defesa e eletrônica avançada.

Compreendendo as Trocas (Trade-offs)

Escolher um forno não é apenas escolher a temperatura mais alta. Maior capacidade vem com compromissos significativos.

Custo vs. Capacidade

O custo de um forno a vácuo aumenta exponencialmente com sua temperatura máxima de operação. Um forno de alta temperatura não é apenas mais caro para comprar, mas também para operar, devido ao maior consumo de energia e peças de reposição mais caras (elementos de aquecimento, isolamento).

Complexidade Operacional

Fornos de alta temperatura exigem sistemas de controle mais sofisticados e protocolos operacionais mais rigorosos. Os ciclos de aquecimento e resfriamento são frequentemente mais longos, e o risco de danificar um forno muito caro por erro do operador é muito maior.

Riscos de Contaminação do Material

Em temperaturas extremas, até mesmo os componentes internos do forno podem se tornar uma fonte de contaminação. Por exemplo, um elemento de aquecimento de grafite pode introduzir carbono em um material sensível, o que pode ser indesejável para certas aplicações de cerâmica ou metal de alta pureza.

Fazendo a Escolha Certa para Sua Aplicação

Seu material dita suas necessidades. Use a aplicação para guiar sua seleção e evitar pagar por capacidade desnecessária.

- Se seu foco principal for desaglomeração, recozimento ou sinterização de aços para ferramentas básicos: Um forno de baixa temperatura (até 1200°C) é a escolha mais econômica e eficiente.

- Se seu foco principal for metal duro, aço inoxidável ou peças MIM: Um forno de temperatura média (até 1600°C) é o padrão da indústria, oferecendo o melhor equilíbrio entre desempenho e custo.

- Se seu foco principal for cerâmicas avançadas ou metais refratários: Você deve investir em um forno de alta temperatura (acima de 1700°C) e estar preparado para seus custos operacionais iniciais e contínuos mais altos.

Em última análise, casar a faixa de temperatura do forno com os requisitos específicos do seu material é a decisão mais crítica para alcançar uma sinterização bem-sucedida e repetível.

Tabela Resumo:

| Faixa de Temperatura | Aplicações Comuns | Materiais Principais |

|---|---|---|

| Baixa (< 1200°C) | Desaglomeração, recozimento | Aços para ferramentas, ligas de baixo ponto de fusão |

| Média (1200-1600°C) | Sinterização de metal duro, aço inoxidável | Carboneto de tungstênio, ligas metálicas |

| Alta (> 1700°C) | Cerâmicas avançadas, metais refratários | Carbeto de silício, tungstênio |

Com dificuldades para escolher o forno de sinterização a vácuo certo para as necessidades exclusivas do seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Crisol (Muffle), Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais, quer você esteja trabalhando com aços para ferramentas, metal duro ou cerâmicas avançadas. Não deixe que as limitações de temperatura restrinjam sua pesquisa — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos de sinterização e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que um forno a vácuo de laboratório é necessário para secar amostras degradadas de LTGP? Garanta resultados de análise de superfície puros

- Qual é a função de um forno de aquecimento no processo de separação por destilação de uma Unidade de Alto Vácuo (HVU)?

- Qual é o propósito de usar um forno a vácuo para h-NCM(OH)2? Otimize sua pesquisa de material catódico

- Quais são as vantagens dos fornos de sinterização? Produza Peças Densas e de Alta Qualidade com Eficiência

- Quais são os recursos de controle do sistema de forno a vácuo? Alcance Processamento Térmico Preciso para o Seu Laboratório

- Como um forno a vácuo de alta temperatura beneficia os processos de tratamento térmico a vácuo e sinterização? Desbloqueie Qualidade de Material Superior

- Que tipos de materiais e processos são aprimorados por projetos especializados de fornos a vácuo? Aumentar a Pureza e o Desempenho

- Como os fornos a vácuo de alta temperatura são utilizados na pesquisa científica? Desbloqueie a Síntese de Materiais Pura e Controlada