Em sua essência, os elementos de aquecimento de Carboneto de Silício (SiC) tipo SC são manuseados e embalados com extremo cuidado, semelhante a instrumentos sensíveis de cerâmica ou vidro. Como são inerentemente duros e quebradiços, todas as embalagens são projetadas para prevenir choque mecânico, vibração e estresse de flexão durante o transporte e armazenamento. Os procedimentos de manuseio devem continuar este foco, tratando-os como componentes frágeis para evitar microfraturas que podem levar a falhas prematuras.

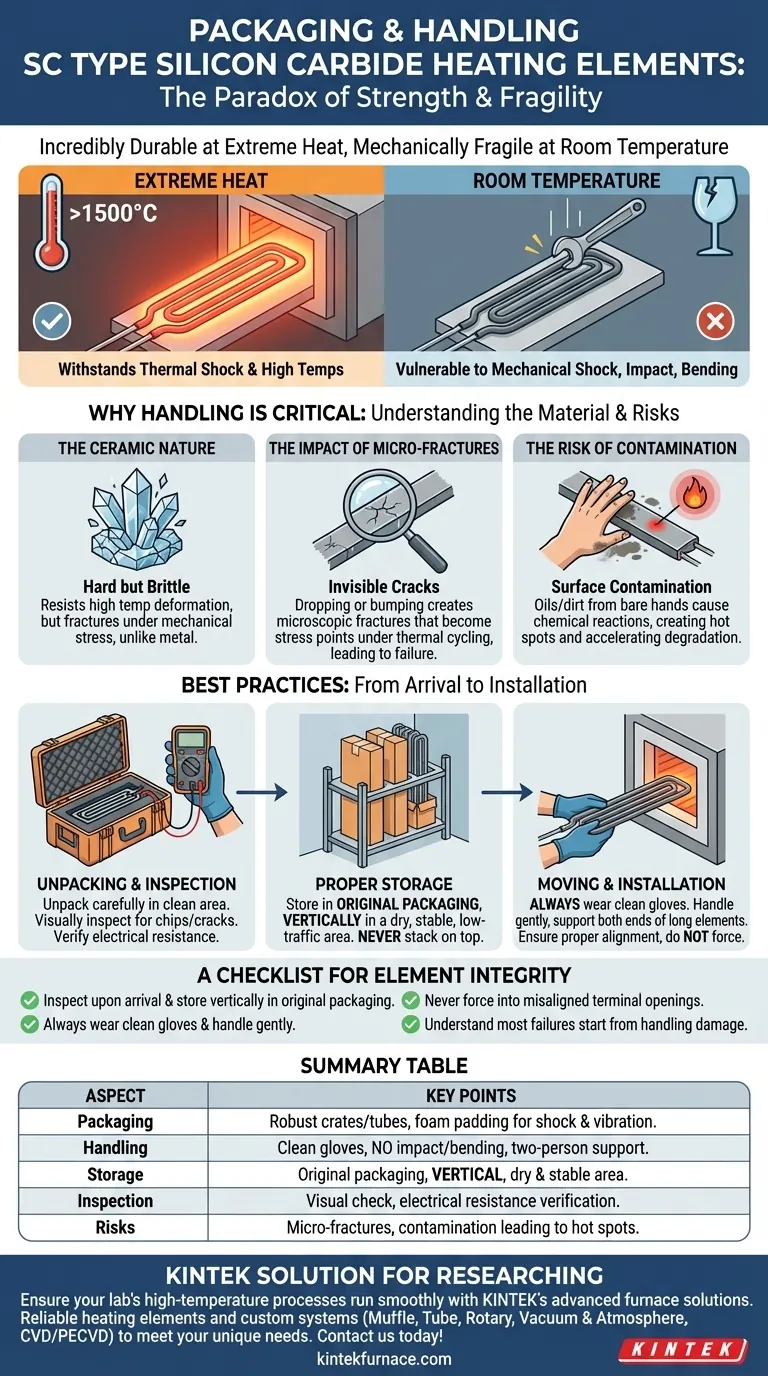

O princípio central para o manuseio de elementos de SiC é reconhecer seu paradoxo: eles são incrivelmente duráveis em temperaturas extremas, mas mecanicamente frágeis à temperatura ambiente. O manuseio adequado não se trata de protegê-los do calor, mas do impacto físico, da flexão e da contaminação.

Compreendendo o Material: Por que o Manuseio é Crítico

O desempenho excepcional em altas temperaturas dos elementos de SiC tipo SC é um resultado direto de sua composição material e design. Compreender essas características revela por que protocolos de manuseio específicos não são apenas recomendados, mas essenciais para sua vida útil operacional.

A Natureza Cerâmica: Dura, mas Quebradiça

O carboneto de silício é um material cerâmico. Como muitas cerâmicas avançadas, é extremamente duro e resistente à deformação em altas temperaturas. No entanto, essa dureza vem acompanhada de fragilidade.

Ele não dobra nem amassa quando estressado; ele fratura. Um impacto que apenas arranharia um componente metálico pode causar uma falha catastrófica em um elemento de SiC.

O Impacto das Microfraturas

O risco mais significativo durante o manuseio é a criação de fraturas microscópicas. Deixar cair uma ferramenta sobre um elemento, batê-lo contra a parede de um forno ou até mesmo colocá-lo com muita força pode criar pequenas rachaduras invisíveis.

Essas microfraturas podem não causar quebra imediata. No entanto, uma vez que o elemento é instalado e submetido a ciclos térmicos intensos, essas pequenas imperfeições tornam-se pontos de estresse, levando a uma rachadura que se propaga e faz com que o elemento falhe.

O Risco de Contaminação

Manusear elementos com as mãos nuas pode transferir óleos, umidade e sujeira para a superfície do elemento. Em temperaturas de operação, esses contaminantes podem reagir com o carboneto de silício ou sua camada protetora.

Essa reação química pode alterar a resistência elétrica do elemento naquele ponto, criando um ponto quente que acelera a degradação local e, em última análise, leva à falha.

Melhores Práticas para Embalagem e Manuseio

O manuseio adequado começa no momento em que os elementos chegam e continua durante a instalação. A embalagem do fabricante é seu primeiro guia.

Desembalagem e Inspeção Inicial

Os elementos são tipicamente enviados em caixas ou tubos robustos com extenso acolchoamento de espuma para isolá-los de choques. Desembale-os cuidadosamente em uma área limpa e aberta.

Inspecione visualmente cada elemento em busca de quaisquer sinais de dano, como lascas ou rachaduras, que possam ter ocorrido durante o transporte. Verifique a resistência elétrica com um multímetro e compare-a com o valor marcado no elemento; um desvio significativo pode indicar dano interno.

Armazenamento Adequado

Se não for instalado imediatamente, armazene os elementos em sua embalagem original.

Mantenha-os em um ambiente seco e estável, longe de áreas de alto tráfego onde possam ser atingidos. É uma boa prática armazená-los verticalmente, se possível, ou conforme as instruções do fabricante, para evitar qualquer estresse de longo prazo devido ao seu próprio peso. Nunca empilhe nada em cima dos elementos.

Movimentação e Instalação

Ao mover os elementos, sempre manuseie-os com cuidado, evitando qualquer impacto ou flexão. Para elementos mais longos, use duas pessoas, apoiando o elemento em ambas as extremidades.

Sempre use luvas limpas para evitar contaminação. Certifique-se de que o caminho para o forno esteja livre e que os orifícios dos terminais estejam devidamente alinhados para evitar forçar o elemento no lugar. Nunca use o próprio elemento para verificar o alinhamento das aberturas do forno.

Compreendendo as Compensações: A Fragilidade da Precisão

O design de espiral única do tipo SC é excelente para criar um campo de aquecimento uniforme, o que é crítico em grandes fornos industriais e de laboratório. No entanto, essa precisão vem com compensações inerentes.

Alto Desempenho vs. Sensibilidade Mecânica

O corte em espiral que confere ao elemento suas excelentes propriedades térmicas também o torna mais sensível mecanicamente do que uma simples haste sólida. Este design sofisticado é menos tolerante ao estresse físico.

Resistência Térmica vs. Vulnerabilidade Mecânica

Os elementos de SiC são projetados para suportar choque térmico extremo, o que significa que podem aquecer e resfriar rapidamente sem danos. Este é um ponto comum de confusão.

Sua resistência ao choque térmico não tem relação com sua extrema vulnerabilidade ao choque mecânico. Uma chave de fenda caída é uma ameaça muito maior para um elemento frio do que uma rápida elevação de temperatura.

Uma Lista de Verificação para a Integridade do Elemento

Para garantir a longevidade e a confiabilidade de seus elementos de SiC tipo SC, trate cada etapa de manuseio com cuidado deliberado. Seu objetivo é levar o elemento da embalagem à temperatura de operação sem introduzir qualquer estresse físico ou contaminação.

- Se seu foco principal for recebimento e armazenamento: Inspecione cada elemento na chegada e armazene-os verticalmente em sua embalagem original em um local seguro e seco.

- Se seu foco principal for instalação: Sempre use luvas limpas, manuseie os elementos suavemente para evitar qualquer impacto e nunca os force em aberturas de terminais desalinhadas.

- Se seu foco principal for confiabilidade operacional: Entenda que a maioria das falhas prematuras se origina de danos microscópicos sofridos durante o manuseio, muito antes de o elemento ser ligado.

O manuseio adequado é o primeiro e mais crítico passo para alcançar um desempenho confiável e de alta temperatura em seu sistema de aquecimento.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Embalagem | Caixas/tubos robustos com acolchoamento de espuma para prevenir choque, vibração e estresse de flexão |

| Manuseio | Use luvas limpas, evite impacto e flexão, apoie elementos longos com duas pessoas |

| Armazenamento | Mantenha na embalagem original, armazene verticalmente em áreas secas e estáveis |

| Inspeção | Verifique lascas/rachaduras, verifique a resistência elétrica com multímetro |

| Riscos | Microfraturas por impacto, contaminação por óleos/sujeira levando a pontos quentes |

Garanta que os processos de alta temperatura do seu laboratório funcionem sem problemas com as soluções avançadas de fornos da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento confiáveis e sistemas personalizados como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização atende precisamente às suas necessidades experimentais únicas, aprimorando o desempenho e a durabilidade. Entre em contato conosco hoje para discutir como podemos apoiar seus requisitos específicos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil