Em resumo, os fornos rotativos processam materiais granulares e pulverulentos tombando-os dentro de um tubo rotativo aquecido. Este movimento constante garante que cada partícula receba uma exposição térmica excepcionalmente uniforme, o que é fundamental para processos como calcinação, secagem e sinterização, onde a consistência dita a qualidade e o desempenho do produto final.

O verdadeiro valor de um forno rotativo não é simplesmente o aquecimento, mas a uniformidade que ele garante. A rotação mecânica resolve o desafio central do processamento de pós e grânulos: garantir que cada partícula seja tratada de forma idêntica para obter propriedades materiais previsíveis e repetíveis.

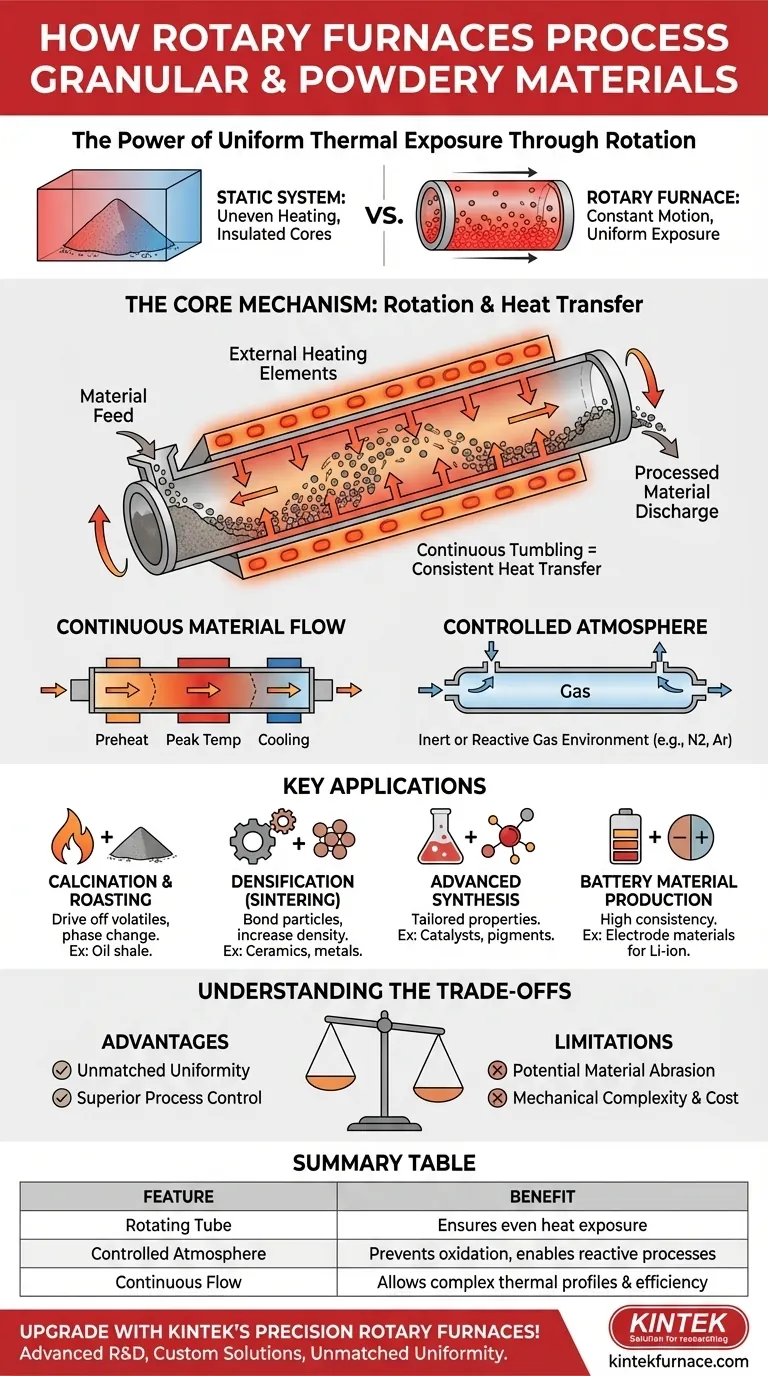

Como um Forno Rotativo Alcança o Processamento Uniforme

O design de um forno rotativo é construído com o propósito de superar os desafios de aquecer materiais finos, que tendem a se isolar em sistemas estáticos.

O Mecanismo Central: Rotação e Transferência de Calor

Um forno rotativo consiste em um tubo cilíndrico que gira em seu eixo horizontal. O material a ser processado é alimentado neste tubo.

Elementos de aquecimento externos, tipicamente elétricos, aquecem a parte externa do tubo. À medida que o tubo gira, o calor é transferido uniformemente ao redor de sua circunferência e, em seguida, conduzido para o material interno.

Esta ação de tombamento expõe continuamente novas superfícies do pó ou dos grânulos à parede aquecida do tubo, garantindo uma transferência de calor consistente e eficiente em todo o lote.

Fluxo Contínuo de Material

Muitos fornos rotativos são projetados para processamento contínuo. O material é alimentado em uma extremidade do tubo rotativo inclinado e viaja lentamente para a outra extremidade.

Este design permite diferentes zonas térmicas ao longo do comprimento do forno, possibilitando perfis de aquecimento complexos onde um material pode ser pré-aquecido, mantido em uma temperatura de pico e, em seguida, resfriado em um único processo contínuo.

A Importância de uma Atmosfera Controlada

Para muitos materiais avançados, o processamento deve ocorrer em um ambiente gasoso específico. Os fornos rotativos podem ser selados para operar como fornos de atmosfera.

Isso permite o processamento em uma atmosfera inerte (como nitrogênio ou argônio) para evitar a oxidação, ou em um gás reativo para facilitar uma mudança química específica. Esse controle é vital para a produção de metais de alta pureza, cerâmicas e componentes de baterias.

Aplicações Chave para Pós e Grânulos

A combinação de aquecimento uniforme e controle atmosférico torna os fornos rotativos indispensáveis para vários processos industriais e de pesquisa de alto valor.

Tratamento Térmico (Calcinação e Torrefação)

A calcinação envolve o aquecimento de um material para remover substâncias voláteis ou desencadear uma mudança de fase. Por exemplo, o xisto betuminoso é aquecido em um forno rotativo para liberar hidrocarbonetos.

A mistura constante garante que a reação prossiga uniformemente e completamente através do material, maximizando o rendimento e prevenindo o superaquecimento localizado.

Densificação e Fortalecimento (Sinterização)

A sinterização é o processo de aquecer pós, como cerâmicas ou metais, a uma temperatura alta abaixo de seu ponto de fusão. Isso faz com que as partículas se liguem, aumentando a densidade, a resistência e a resistência à corrosão do material.

O aquecimento uniforme de um forno rotativo é crucial para evitar defeitos estruturais e obter uma peça final homogênea e densificada.

Síntese de Materiais Avançados

Fornos rotativos são usados para fabricar materiais com características altamente específicas. Isso inclui a produção de catalisadores com atividade e seletividade otimizadas ou a criação de pigmentos para tintas com cor e durabilidade precisas.

Ao controlar cuidadosamente a temperatura, a atmosfera e o tempo de residência, os fabricantes podem ajustar as propriedades finais do material.

Produção de Material para Baterias

O novo setor de energia depende muito de fornos rotativos. Eles são usados para processar materiais de eletrodos positivos e negativos, como carbono grafítico e ânodos à base de silício, para baterias de íon-lítio.

A consistência extrema fornecida por esta tecnologia é essencial para o desempenho, a longevidade e a segurança das células de bateria finais.

Entendendo as Trocas

Embora poderosos, os fornos rotativos não são uma solução universal. Entender suas vantagens e limitações específicas é fundamental para a aplicação correta.

Vantagem: Uniformidade Incomparável

Para materiais granulares e pulverulentos, nenhum outro tipo de forno oferece esse nível de consistência térmica. A ação de tombamento é a característica mais importante, levando diretamente a resultados de maior qualidade e mais repetíveis.

Vantagem: Controle Superior do Processo

A capacidade de gerenciar perfis de temperatura, velocidade de rotação, inclinação do tubo (tempo de residência) e atmosfera fornece um alto grau de controle sobre as propriedades finais do material.

Limitação: Potencial para Abrasão do Material

A ação de tombamento que garante o aquecimento uniforme também pode causar atrito. Materiais frágeis ou abrasivos podem se quebrar ou desgastar contra a parede do tubo, o que pode contaminar o produto ou alterar a distribuição do tamanho das partículas.

Limitação: Complexidade Mecânica e Custo

Comparado a um forno de caixa estático, um forno rotativo é um sistema mecânico mais complexo com uma vedação rotativa, motor de acionamento e rolos de suporte. Isso pode resultar em maior investimento inicial e custos de manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal é alcançar a máxima consistência do material: Um forno rotativo é ideal, pois sua rotação garante uma exposição uniforme ao calor que é difícil de replicar em um sistema estático.

- Se o seu foco principal é produzir materiais avançados com propriedades personalizadas: O controle preciso sobre a temperatura e a atmosfera torna essa tecnologia essencial para aplicações em baterias, catalisadores e cerâmicas.

- Se você está processando materiais extremamente frágeis ou aglomerados: Você deve avaliar cuidadosamente o risco de quebra de partículas devido à ação de tombamento e considerar se um forno estático pode ser uma alternativa mais segura, embora menos uniforme.

Ao entender a interação entre a rotação mecânica e o controle térmico, você pode alavancar o forno rotativo para alcançar uma consistência incomparável no processamento de seus materiais.

Tabela Resumo:

| Recurso | Benefício |

|---|---|

| Tubo Rotativo | Garante exposição uniforme ao calor para todas as partículas |

| Atmosfera Controlada | Previne a oxidação e possibilita processos reativos |

| Fluxo Contínuo | Permite perfis térmicos complexos e processamento eficiente |

| Aplicações Principais | Calcinação, sinterização, produção de catalisadores e materiais para baterias |

Atualize seu processamento de materiais com os fornos rotativos de precisão da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos soluções avançadas de alta temperatura, como Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que esses sistemas atendam às suas necessidades experimentais exclusivas para materiais granulares e pulverulentos, oferecendo uniformidade e controle inigualáveis. Contate-nos hoje para discutir como podemos aprimorar a eficiência e a qualidade do produto do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais