Em sua essência, um forno de porcelana é usado na indústria cerâmica para transformar pós soltos ou compactados em um produto final denso, sólido e durável. Isso é conseguido através de processos térmicos de alta temperatura, principalmente sinterização e queima, que são conduzidos em um ambiente altamente controlado para alcançar propriedades mecânicas, térmicas e estéticas específicas.

O papel essencial de um forno de porcelana não é simplesmente aquecer o material, mas servir como um instrumento de precisão que remodela fundamentalmente a estrutura interna de uma cerâmica, transformando o potencial bruto em um componente acabado com características previsíveis e confiáveis.

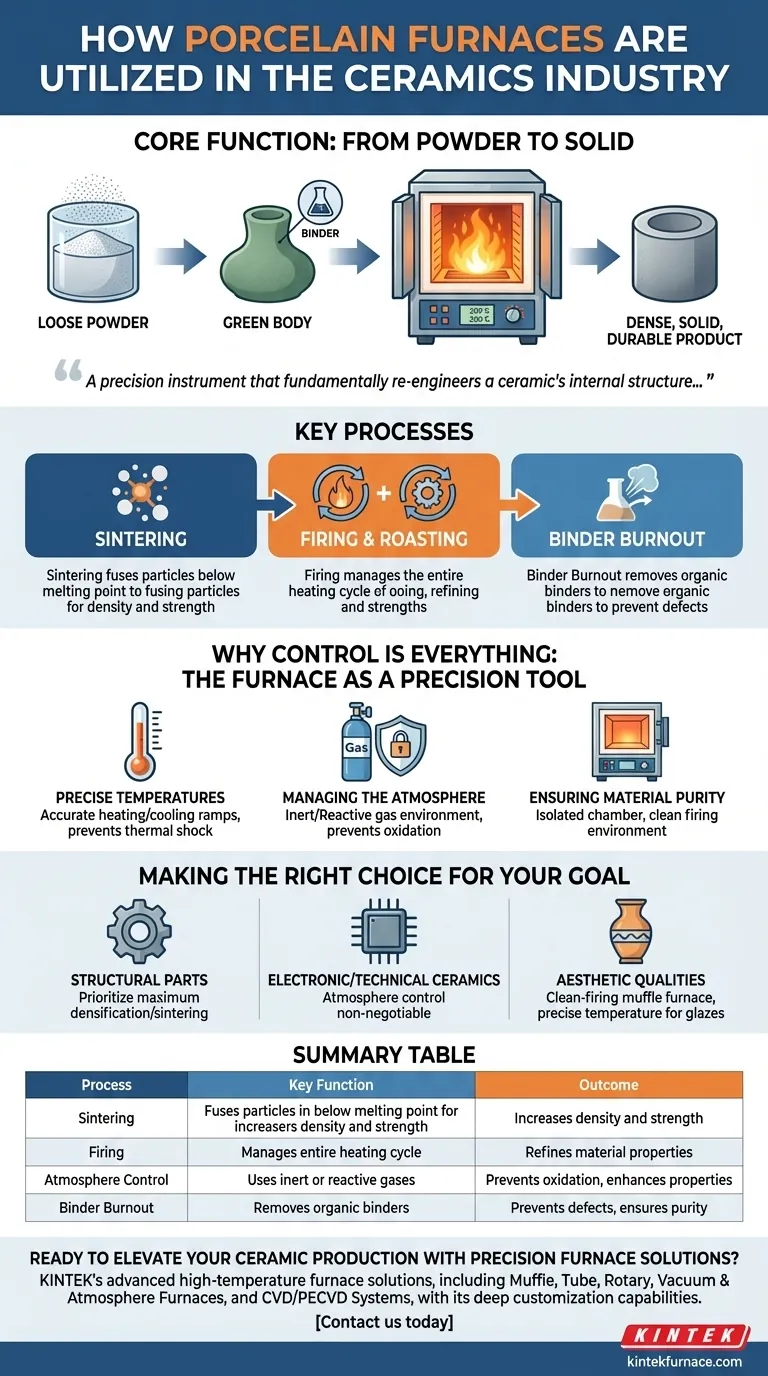

A Função Essencial: Do Pó ao Sólido

A jornada de uma peça cerâmica começa como uma coleção de partículas finas, frequentemente misturadas com um ligante para manter uma forma preliminar (conhecida como "corpo verde"). O forno é responsável pela transformação crítica deste estado frágil em um objeto robusto e sólido.

Sinterização: O Processo Primário

A sinterização é a função mais crucial realizada em um forno cerâmico. Envolve o aquecimento do pó compactado a uma alta temperatura, mas abaixo do seu ponto de fusão.

A essa temperatura, os átomos nas partículas se difundem através das fronteiras das partículas adjacentes, fundindo-as. Este processo reduz a porosidade, aumenta a densidade e a resistência do material e encolhe a peça às suas dimensões finais.

Queima e Torrefação: Refinar e Preparar

Embora frequentemente usados de forma intercambiável com a sinterização, a queima é um termo mais amplo que engloba todo o ciclo de aquecimento. Isso inclui a rampa de aquecimento inicial, uma "permanência" na temperatura máxima e um período de resfriamento controlado.

A torrefação é um tratamento térmico frequentemente usado para preparar pós brutos, induzindo mudanças químicas ou removendo impurezas voláteis antes das principais etapas de formação e sinterização.

Queima do Ligante: Abrindo Caminho para a Fusão

Antes que a sinterização possa ocorrer, quaisquer ligantes orgânicos usados para moldar o corpo verde devem ser completamente removidos. Este processo, também conhecido como queima do ligante ou "descarga de cola", ocorre a temperaturas mais baixas.

Se não for feito com cuidado, os gases aprisionados do ligante em combustão podem causar rachaduras ou defeitos no produto final. O forno deve gerenciar esta etapa com uma rampa de temperatura lenta e ventilação adequada.

Por Que o Controle é Tudo: O Forno como Ferramenta de Precisão

Um forno é muito mais do que um simples forno. Alcançar as propriedades desejadas em cerâmicas modernas exige um controle rigoroso sobre cada aspeto do ciclo térmico. O tipo de forno utilizado, como um forno mufla ou de atmosfera, é escolhido com base no nível de controle necessário.

Alcançando Temperaturas Precisas

Diferentes materiais cerâmicos requerem perfis de temperatura únicos e altamente específicos. O forno deve executar taxas de aquecimento e resfriamento (rampas) pré-programadas e manter temperaturas específicas (permanências) com extrema precisão.

Essa precisão evita o choque térmico, que pode causar rachaduras, e garante o desenvolvimento da estrutura cristalina desejada e das transformações de fase dentro do material.

Gerenciando a Atmosfera

Para muitas cerâmicas avançadas, a atmosfera química dentro do forno é tão importante quanto a temperatura.

Os fornos de atmosfera fornecem um ambiente de gás sem oxigênio (inerte) ou reativo. Isso é crítico para prevenir a oxidação de cerâmicas não óxido ou para promover reações químicas específicas que melhoram as propriedades do material.

Garantindo a Pureza do Material

A contaminação pode arruinar um componente cerâmico, especialmente em aplicações técnicas como eletrónicos ou implantes médicos.

Os fornos mufla são projetados com uma câmara interna (a mufla) que isola a peça cerâmica do contato direto com os elementos de aquecimento ou subprodutos da combustão. Isso garante um ambiente de queima limpo e mantém a pureza do material.

Fazendo a Escolha Certa para o Seu Objetivo

As operações específicas do forno que você prioriza dependem inteiramente da aplicação pretendida da peça cerâmica final.

- Se o seu foco principal é criar peças estruturais densas e resistentes: Priorize um forno e um ciclo de queima que alcancem a máxima densificação através de sinterização controlada.

- Se o seu foco principal é produzir cerâmicas eletrónicas ou técnicas avançadas: O controle de atmosfera é inegociável para prevenir a oxidação e garantir que o material atinja as suas propriedades elétricas e químicas necessárias.

- Se o seu foco principal é alcançar qualidades estéticas específicas: Um forno mufla de queima limpa com controle preciso de temperatura é essencial para garantir a maturação consistente do esmalte e o desenvolvimento de cores vibrantes.

Em última análise, o forno é o instrumento crítico que permite a síntese de materiais avançados, transformando pós cuidadosamente formulados em componentes projetados de alto desempenho.

Tabela Resumo:

| Processo | Função Chave | Resultado |

|---|---|---|

| Sinterização | Funde partículas abaixo do ponto de fusão | Aumenta a densidade e a resistência |

| Queima | Gerencia todo o ciclo de aquecimento | Refina as propriedades do material |

| Controle de Atmosfera | Usa gases inertes ou reativos | Previne a oxidação, melhora as propriedades |

| Queima do Ligante | Remove ligantes orgânicos | Previne defeitos, garante a pureza |

Pronto para elevar a sua produção cerâmica com soluções de fornos de precisão? Aproveitando uma excecional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo & de Atmosfera e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você a desenvolver peças estruturais, cerâmicas eletrónicas ou peças estéticas, podemos ajudá-lo a alcançar resultados superiores. Contacte-nos hoje para discutir as suas necessidades e descobrir como as nossas tecnologias de fornos personalizadas podem impulsionar as suas inovações!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica