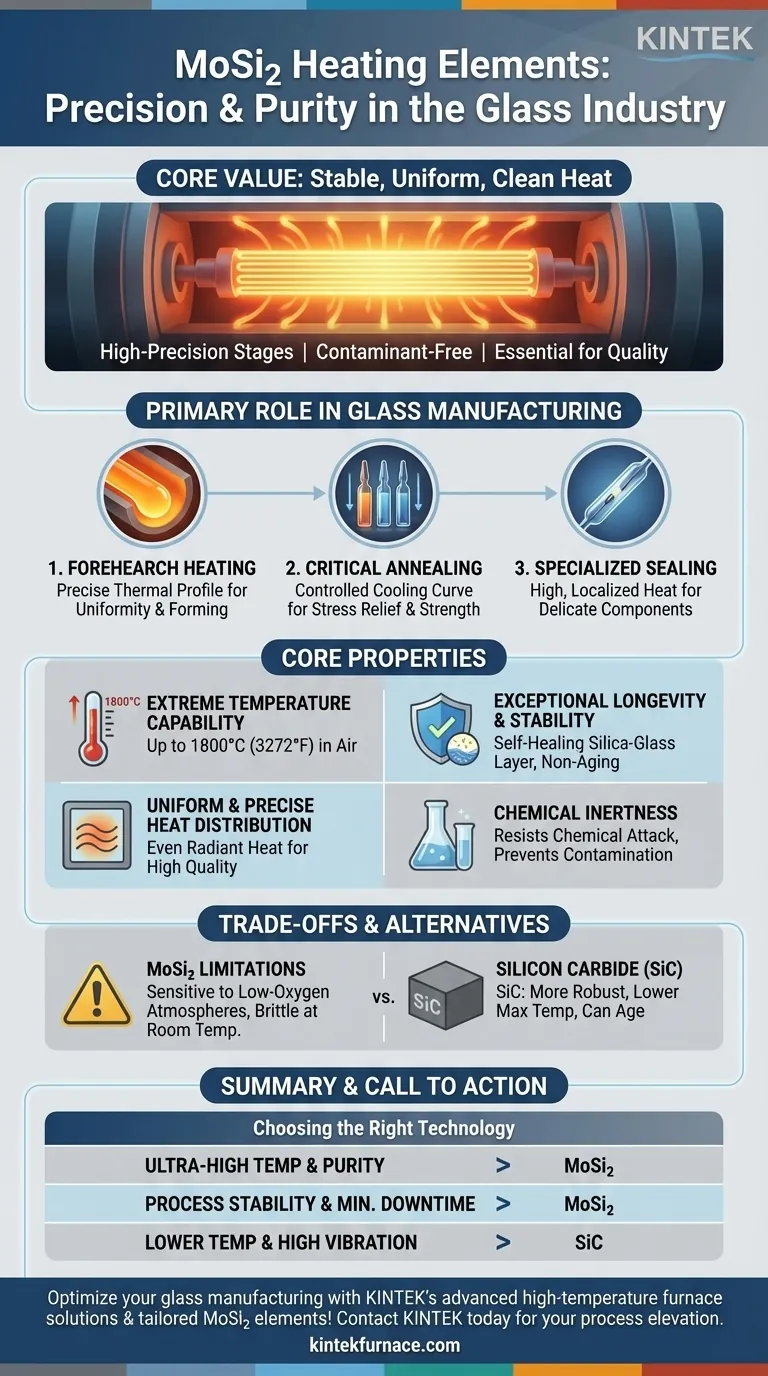

Na indústria do vidro, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) são utilizados principalmente nas etapas finais e de alta precisão da produção. Eles são mais comumente encontrados fornecendo calor livre de contaminantes nos antefornos de fusão, o que é crítico para processos como o recozimento de ampolas de vidro e a selagem de componentes eletrônicos, como chaves reed.

O valor central dos elementos de MoSi₂ na fabricação de vidro não é apenas sua capacidade de atingir temperaturas extremas, mas sua capacidade de fornecer calor excepcionalmente estável, uniforme e limpo. Essa precisão é essencial para garantir a qualidade final, a resistência e a clareza do produto de vidro.

O Papel Primário do MoSi₂ na Fabricação de Vidro

Os elementos de MoSi₂ não são tipicamente usados para a fusão inicial em massa de matérias-primas, que é um processo de energia extremamente alta. Em vez disso, suas propriedades únicas os tornam indispensáveis para as etapas de acabamento mais delicadas e sensíveis à temperatura.

Aquecimento e Condicionamento do Anteforno

O anteforno é um canal crítico que transporta o vidro fundido do forno principal para as máquinas de conformação. O controle de temperatura nesta zona é primordial.

Os elementos de MoSi₂ fornecem o perfil térmico preciso necessário para levar o vidro à viscosidade exata exigida para a conformação, garantindo a uniformidade do produto e minimizando defeitos.

Processos Críticos de Recozimento

O recozimento é o processo de resfriamento lento do vidro para aliviar tensões internas que podem fazer com que ele rache ou se estilhace.

O calor radiante uniforme dos elementos de MoSi₂ permite uma curva de resfriamento altamente controlada. Isso é vital para produzir produtos fortes e estáveis, como ampolas de laboratório ou outros artigos de vidro de alto valor.

Aplicações Especializadas de Selagem

O calor alto e localizado desses elementos é perfeito para tarefas especializadas. Um exemplo chave é a selagem de chaves reed, onde o vidro deve ser fundido em torno de componentes eletrônicos delicados sem causar danos ou contaminação.

Propriedades Essenciais que Impulsionam sua Adoção

A preferência por elementos de MoSi₂ nessas aplicações específicas de vidro é impulsionada por uma combinação única de propriedades do material.

Capacidade de Temperatura Extrema

Os elementos de MoSi₂ podem operar consistentemente no ar a temperaturas de até 1800°C (3272°F). Este limite de alta temperatura oferece uma ampla janela operacional para o processamento de vários tipos de vidro especial.

Longevidade e Estabilidade Excepcionais

Ao contrário de muitos elementos metálicos, os elementos de MoSi₂ não "envelhecem" no sentido tradicional. Eles desenvolvem uma camada protetora de sílica-vidro em sua superfície que "auto-repara" se danificada, prevenindo oxidação adicional e garantindo uma vida útil muito longa e previsível.

Distribuição de Calor Uniforme e Precisa

Esses elementos fornecem calor principalmente através de radiação térmica, o que resulta em uma distribuição de temperatura muito uniforme dentro da câmara do forno. Essa uniformidade é inegociável para o recozimento de alta qualidade.

Inércia Química

A camada protetora de sílica torna o elemento altamente resistente ao ataque químico e garante que ele não introduza contaminantes na atmosfera do forno. Isso é crucial para manter a pureza e a clareza óptica do vidro.

Compreendendo as Vantagens e Limitações

Embora poderosos, os elementos de MoSi₂ não são uma solução universal. Compreender suas limitações é fundamental para a aplicação adequada e para evitar falhas dispendiosas.

Sensibilidade à Atmosfera

A temperatura máxima de operação dos elementos de MoSi₂ deve ser reduzida em atmosferas com baixo oxigênio. A camada protetora de sílica não pode se formar ou ser mantida sem oxigênio suficiente, levando à rápida degradação do elemento.

Fragilidade à Temperatura Ambiente

Como muitos materiais cerâmicos, o MoSi₂ é muito frágil em baixas temperaturas. Isso requer manuseio cuidadoso durante a instalação e manutenção para evitar choque mecânico ou fratura. Eles só ganham ductilidade em temperaturas muito altas.

Comparação com Alternativas

Os elementos de Carbeto de Silício (SiC) são outra escolha comum na indústria do vidro. O SiC é geralmente mais robusto e tolerante ao estresse mecânico, mas geralmente tem uma temperatura máxima de operação mais baixa e pode envelhecer com o tempo, exigindo monitoramento e ajuste mais frequentes da fonte de alimentação.

Como Aplicar Isso ao Seu Processo

Escolher a tecnologia de elemento de aquecimento correta exige alinhar suas forças específicas com seus objetivos de produção primários.

- Se seu foco principal é o processamento de ultra-alta temperatura (>1600°C) e a pureza absoluta do produto: O MoSi₂ é a escolha superior por sua estabilidade e natureza não contaminante.

- Se seu foco principal é a estabilidade do processo e a minimização do tempo de inatividade: A característica de auto-reparação e não envelhecimento do MoSi₂ oferece longevidade inigualável e desempenho previsível.

- Se você está operando em temperaturas mais baixas ou em um ambiente com alta vibração mecânica: Um elemento mais robusto como o Carbeto de Silício (SiC) pode ser uma solução mais prática e econômica.

Em última análise, aproveitar a tecnologia de aquecimento certa é fundamental para alcançar tanto a eficiência quanto a qualidade na fabricação moderna de vidro.

Tabela Resumo:

| Aplicação | Benefício Chave |

|---|---|

| Aquecimento do Anteforno | Controle preciso de temperatura para viscosidade uniforme do vidro |

| Processos de Recozimento | Calor radiante uniforme para alívio de tensões e resistência |

| Aplicações de Selagem | Calor alto e localizado para selagem de componentes livre de contaminantes |

Otimize sua fabricação de vidro com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de MoSi₂ e sistemas personalizados, como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas para maior pureza, eficiência e qualidade do produto. Entre em contato conosco hoje para discutir como podemos elevar seu processo!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento