Na fundição de precisão, os fornos de indução desempenham uma função primária e crítica: fundir rápida e precisamente ligas metálicas antes de serem vazadas no molde cerâmico de investimento. Eles usam aquecimento eletromagnético sem contato para transformar metal sólido em estado líquido com controle excepcional sobre temperatura e pureza, o que é essencial para produzir as peças intrincadas e de alta qualidade características deste processo.

A principal razão pela qual os fornos de indução são padrão na fundição de precisão é sua capacidade de oferecer controle incomparável. Ao usar campos eletromagnéticos, eles fornecem calor rápido, limpo e altamente uniforme, o que é essencial para produzir as peças complexas e de alta integridade pelas quais a fundição de precisão é conhecida.

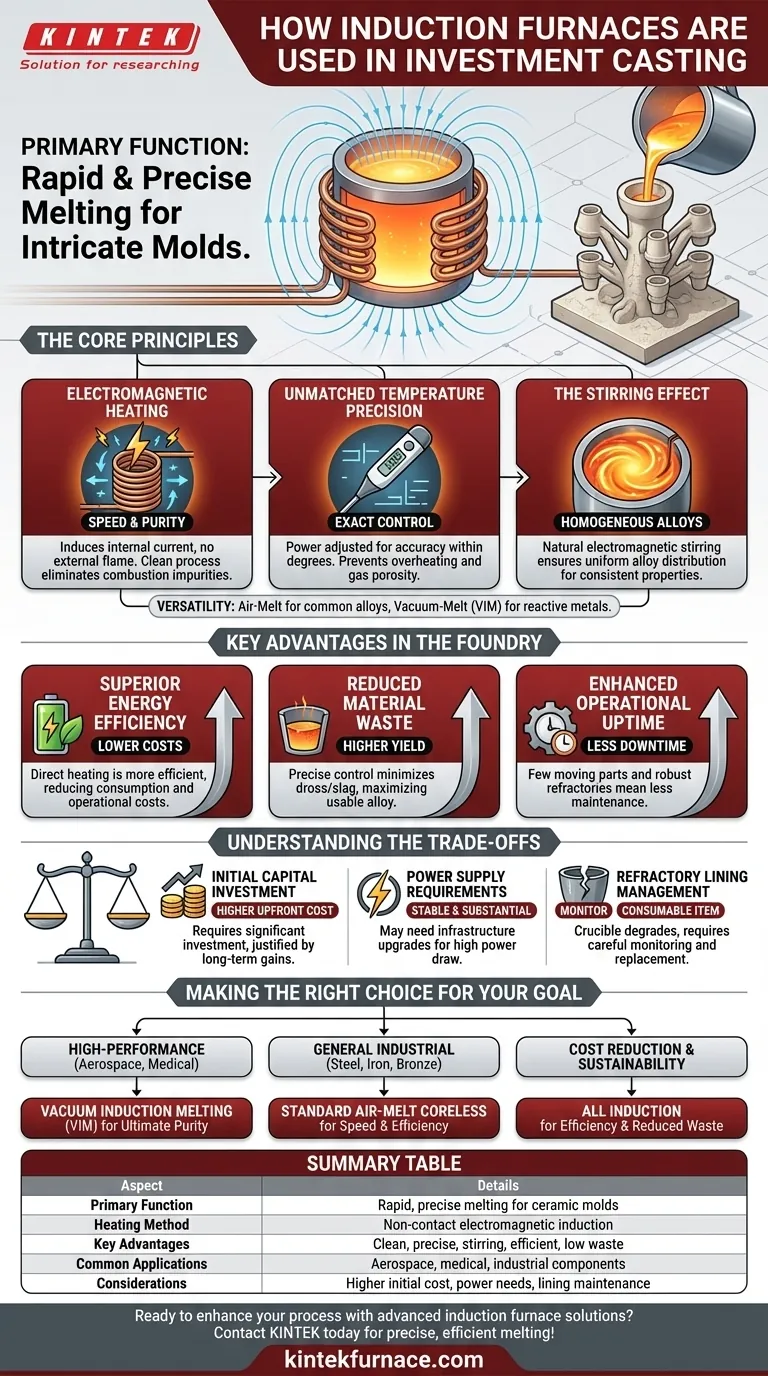

Os Princípios Fundamentais: Por Que a Indução se Destaca

A tecnologia de indução não é apenas mais uma maneira de aquecer metal; seus princípios fundamentais abordam diretamente os requisitos essenciais da fundição de precisão de alta qualidade.

Aquecimento Eletromagnético para Velocidade e Pureza

Um forno de indução funciona gerando um poderoso campo magnético alternado. Este campo induz fortes correntes elétricas diretamente dentro do metal, fazendo com que ele aqueça rapidamente de dentro para fora.

Como não há chama externa ou elemento de aquecimento, o risco de introdução de impurezas de subprodutos da combustão é eliminado. Este processo de fusão limpa é vital para produzir peças fundidas metalurgicamente sólidas.

Precisão de Temperatura Inigualável

A potência fornecida à bobina de indução pode ser ajustada com extrema precisão. Isso dá aos operadores controle preciso sobre a temperatura do metal, muitas vezes dentro de alguns graus.

Essa precisão evita o superaquecimento, que pode levar à porosidade gasosa e à perda de valiosos elementos de liga. Também garante que o metal esteja na temperatura de vazamento ideal para preencher perfeitamente os detalhes intrincados do molde de investimento.

O Efeito de Agitação para Ligas Homogêneas

Um benefício único da fusão por indução é a agitação eletromagnética natural que ocorre dentro do banho de metal fundido. Os campos magnéticos criam uma ação de mistura suave e contínua.

Isso garante que todos os elementos de liga sejam distribuídos uniformemente por toda a fusão, resultando em uma liga perfeitamente homogênea. Para componentes de alto desempenho, essa uniformidade química é inegociável para propriedades mecânicas consistentes.

Versatilidade em Metais e Atmosferas

Os fornos de indução estão disponíveis em muitas configurações, incluindo sistemas de fusão a ar e fusão a vácuo.

Os fornos de fusão a ar são cavalos de batalha para ligas comuns como aço, ferro e cobre. Os fornos de fusão por indução a vácuo (VIM) permitem o processamento de metais altamente reativos como titânio e superligas em uma atmosfera controlada, prevenindo a oxidação e garantindo a pureza máxima.

Principais Vantagens na Fundição

Os princípios da fusão por indução se traduzem diretamente em benefícios operacionais e financeiros tangíveis para a fundição de precisão.

Eficiência Energética Superior

Ao aquecer o metal diretamente, os fornos de indução são significativamente mais eficientes em termos de energia do que os fornos a combustível ou de resistência, onde uma grande quantidade de energia é perdida aquecendo a estrutura do forno e o ar circundante. Isso se traduz em menor consumo de energia e custos operacionais reduzidos.

Desperdício de Material Reduzido

O controle preciso da temperatura minimiza a formação de escória e borra (impurezas que flutuam na superfície da fusão), o que significa que mais da liga cara acaba na peça fundida final. Essa precisão reduz o desperdício de material e melhora o rendimento.

Maior Tempo de Atividade Operacional

Os fornos de indução têm poucas peças móveis e seus revestimentos (refratários) são robustos. Essa durabilidade inerente e a necessidade mínima de manutenção significam menos tempo de inatividade para reparos e mais tempo de produção, reduzindo os custos operacionais a longo prazo.

Compreendendo as Desvantagens

Embora altamente eficaz, a tecnologia de indução não está isenta de considerações. Um consultor confiável deve reconhecer o quadro completo.

Investimento de Capital Inicial

O custo inicial de um sistema de fusão por indução, incluindo a fonte de alimentação e a instalação, é tipicamente mais alto do que o de um forno convencional a combustível. Isso representa um investimento de capital significativo que deve ser justificado por ganhos de eficiência a longo prazo.

Requisitos de Fornecimento de Energia

Esses fornos exigem um fornecimento de energia elétrica substancial e estável. As instalações podem precisar atualizar sua infraestrutura elétrica para suportar o alto consumo de energia, o que pode aumentar o custo e a complexidade inicial do projeto.

Gerenciamento do Revestimento Refratário

O cadinho ou revestimento refratário que contém o metal fundido é um item consumível. Ele se degrada com o tempo e deve ser cuidadosamente monitorado e substituído periodicamente. O gerenciamento inadequado pode levar à falha do forno e a atrasos de produção caros.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um tipo específico de forno de indução deve ser impulsionada pela aplicação final da peça fundida.

- Se o seu foco principal são peças aeroespaciais ou médicas de alto desempenho: Um forno de fusão por indução a vácuo (VIM) é inegociável por sua capacidade de lidar com ligas reativas e garantir a pureza máxima.

- Se o seu foco principal são componentes industriais gerais (aço, ferro, bronze): Um forno de indução sem núcleo padrão de fusão a ar oferece o melhor equilíbrio de velocidade, eficiência e custo para uma ampla gama de ligas comuns.

- Se o seu foco principal é a redução de custos e a sustentabilidade: A eficiência energética inerente e o desperdício de material reduzido de todas as tecnologias de indução apoiam diretamente custos operacionais mais baixos e uma pegada ambiental menor.

Em última análise, a adoção da tecnologia de indução visa obter controle preciso sobre a variável mais crítica no processo de fundição: o próprio metal.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Primária | Fusão rápida e precisa de ligas metálicas para vazamento em moldes cerâmicos |

| Método de Aquecimento | Indução eletromagnética sem contato para aquecimento interno |

| Principais Vantagens | Fusão limpa, controle preciso de temperatura, agitação eletromagnética para homogeneidade, eficiência energética, desperdício reduzido |

| Aplicações Comuns | Componentes aeroespaciais, médicos e industriais usando metais como aço, titânio e superligas |

| Considerações | Custo inicial mais alto, necessidade de fonte de alimentação estável, manutenção do revestimento refratário |

Pronto para aprimorar seu processo de fundição de precisão com soluções avançadas de fornos de indução? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer fornos de alta temperatura adaptados para diversas necessidades de laboratório. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por amplas capacidades de personalização para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos oferecer fusão precisa e eficiente para suas peças fundidas de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza