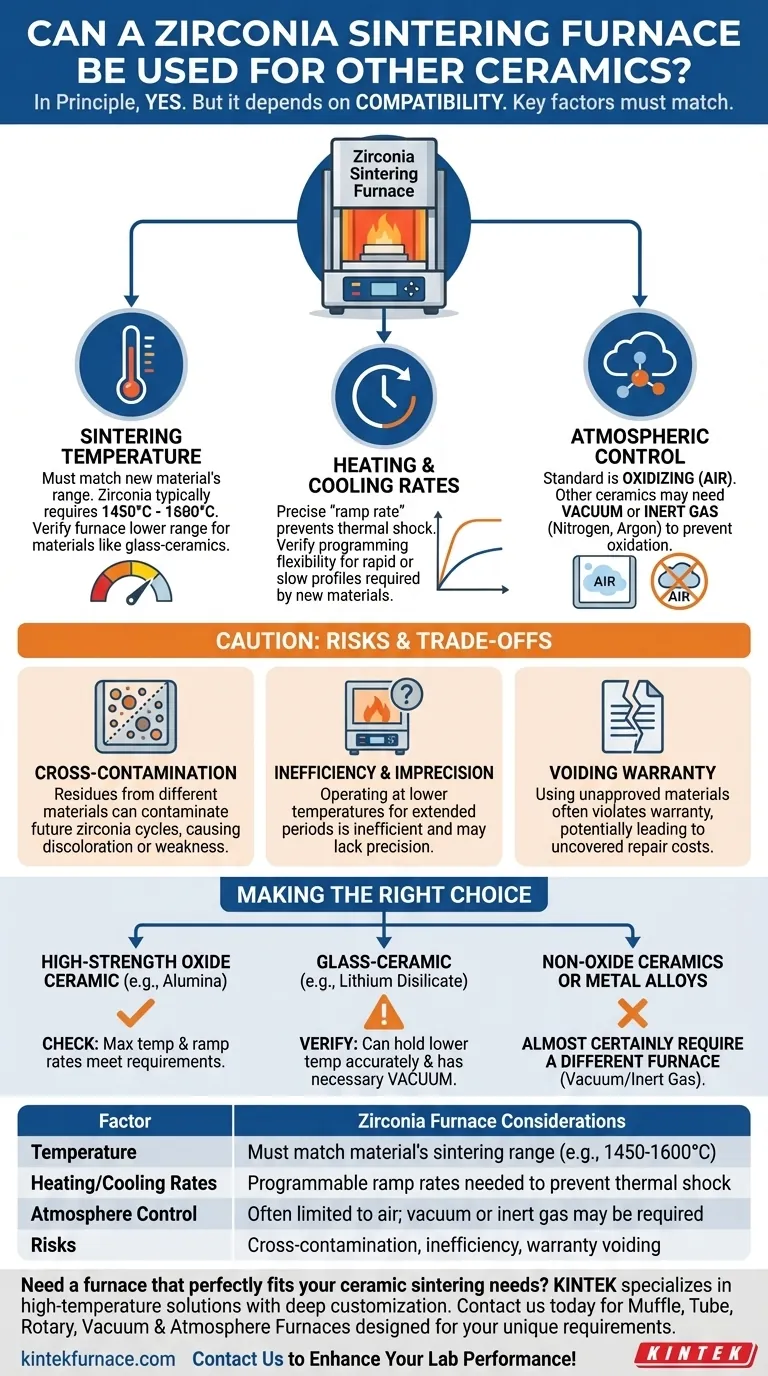

Em princípio, sim, um forno projetado para a sinterização de zircônia pode frequentemente ser usado para outros materiais cerâmicos. No entanto, sua adequação não é garantida e depende inteiramente da correspondência das capacidades específicas do forno com os requisitos de processamento exclusivos do novo material. Os fatores mais críticos a serem verificados são a temperatura máxima, a programabilidade das taxas de aquecimento e resfriamento, e o controle atmosférico do forno.

Embora um forno de zircônia seja uma ferramenta poderosa de alta temperatura, sua utilidade para outros materiais é uma questão de compatibilidade precisa. O fator decisivo é se as especificações técnicas do forno podem replicar perfeitamente o perfil de sinterização exigido pelo novo material; qualquer incompatibilidade arrisca a falha do material ou até mesmo danos ao próprio equipamento.

Os Requisitos Essenciais da Sinterização Cerâmica

A sinterização é um processo térmico preciso que transforma um pó cerâmico poroso em um objeto denso e sólido. O sucesso depende do controle de três variáveis-chave, que diferem significativamente entre os materiais.

Temperatura de Sinterização

Diferentes cerâmicas requerem temperaturas vastamente diferentes para alcançar a densificação adequada. A zircônia, por exemplo, geralmente sinteriza em temperaturas muito altas, frequentemente entre 1450°C e 1600°C.

Embora um forno de zircônia de alta temperatura possa tecnicamente atingir temperaturas mais baixas, você deve verificar se a temperatura alvo para o novo material está dentro de sua faixa operacional. Muitos vitrocerâmicos, por exemplo, sinterizam em temperaturas muito mais baixas e podem exigir um tipo diferente de forno para precisão ótima.

Taxas de Aquecimento e Resfriamento

A velocidade com que um material é aquecido e resfriado (sua "taxa de rampa" térmica) é tão crítica quanto a temperatura de pico. Essa taxa é cuidadosamente projetada para evitar o choque térmico, que pode causar rachaduras e tensões internas.

A zircônia frequentemente envolve ciclos longos e lentos. Se você pretende sinterizar um material que requer uma fase de aquecimento muito rápida ou um resfriamento lento e extremamente controlado, você deve confirmar que a programação do seu forno é flexível o suficiente para acomodar esse perfil específico.

Controle Atmosférico

Este é frequentemente o fator limitante mais significativo. A zircônia dental padrão é sinterizada em uma atmosfera oxidante (ou seja, ar ambiente). O forno simplesmente aquece o ar dentro da câmara.

Muitas outras cerâmicas avançadas, ligas duras ou cermets requerem sinterização em vácuo ou em uma atmosfera de gás inerte (como nitrogênio ou argônio). Isso é feito para evitar a oxidação, que arruinaria as propriedades do material. A maioria dos fornos de zircônia são fornos mufla não equipados para vácuo ou purga de gás, tornando-os fundamentalmente incompatíveis com esses materiais.

Compreendendo as Vantagens e os Riscos

Usar um forno de zircônia para um material não certificado não é uma decisão simples. Você deve pesar os benefícios potenciais contra riscos significativos.

O Risco de Contaminação Cruzada

A queima de diferentes materiais na mesma câmara pode deixar resíduos microscópicos nas paredes do forno, isolamento e elementos de aquecimento.

Esses contaminantes podem se tornar transportados pelo ar em ciclos de queima subsequentes e se incorporar em suas restaurações de zircônia, potencialmente causando descoloração, translucidez reduzida ou integridade estrutural comprometida.

Ineficiência e Imprecisão

Fornos de alta temperatura são projetados para desempenho próximo à sua temperatura de pico. Operá-los por longos períodos em temperaturas muito mais baixas pode ser ineficiente e pode levar a um controle de temperatura menos preciso.

É análogo a usar um alto-forno para assar um bolo; embora tecnicamente possível, falta a precisão necessária para um resultado perfeito.

Anulação da Sua Garantia

Praticamente todos os fabricantes de fornos especificam para quais materiais seu equipamento é projetado e garantido. Usar seu forno para queimar materiais não aprovados é frequentemente uma violação direta dos termos da garantia.

Se o forno falhar — mesmo por uma razão que pareça não relacionada — o fabricante pode se recusar a cobrir o reparo, levando a custos inesperados significativos.

Fazendo a Escolha Certa para o Seu Material

Para determinar se seu forno é adequado, você deve realizar uma comparação direta de suas especificações com as instruções de processamento oficiais do novo material.

- Se seu foco principal é sinterizar outra cerâmica de óxido de alta resistência (como a alumina): Verifique se a temperatura máxima do seu forno e as taxas de rampa programáveis atendem ou excedem os requisitos para esse material específico.

- Se seu foco principal é sinterizar um vitrocerâmico (como o dissilicato de lítio): Você deve verificar se o forno pode manter com precisão as temperaturas muito mais baixas exigidas e, criticamente, realizar quaisquer etapas de vácuo exigidas pelo fabricante do material.

- Se seu foco principal é sinterizar cerâmicas não-óxidos ou ligas metálicas: Você quase certamente precisará de um tipo diferente de forno que forneça vácuo controlado ou atmosfera de gás inerte.

Em última análise, uma compreensão profunda das capacidades do seu equipamento e das necessidades do seu material é o único caminho para garantir resultados bem-sucedidos e repetíveis.

Tabela Resumo:

| Fator | Considerações do Forno de Zircônia |

|---|---|

| Temperatura | Deve corresponder à faixa de sinterização do material (por exemplo, 1450-1600°C para zircônia) |

| Taxas de Aquecimento/Resfriamento | Taxas de rampa programáveis necessárias para prevenir choque térmico |

| Controle Atmosférico | Frequentemente limitado ao ar; vácuo ou gás inerte podem ser necessários para outros materiais |

| Riscos | Contaminação cruzada, ineficiência, anulação da garantia |

Precisa de um forno que se ajuste perfeitamente às suas necessidades de sinterização cerâmica? A KINTEK é especializada em soluções de alta temperatura com profunda personalização. Nossos fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD são projetados para atender a requisitos experimentais exclusivos, garantindo controle preciso de temperatura, gerenciamento atmosférico e eficiência. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho do seu laboratório e fornecer resultados confiáveis e adaptados aos seus materiais!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade