O alarme do seu forno de alta temperatura sinaliza o fim de um ciclo crítico de 12 horas. Você abre a câmara, esperando um componente perfeitamente sinterizado ou um cristal imaculado, apenas para encontrar sua amostra descolorida, quebradiça ou contaminada.

Seus dados são inutilizáveis. Uma semana de trabalho é perdida. E você fica com uma pergunta frustrante: "O controlador mostra que manteve o setpoint perfeitamente. O que deu errado?"

Se este cenário parece familiar, você não está sozinho. É uma crise silenciosa que ocorre em laboratórios avançados e instalações de produção todos os dias.

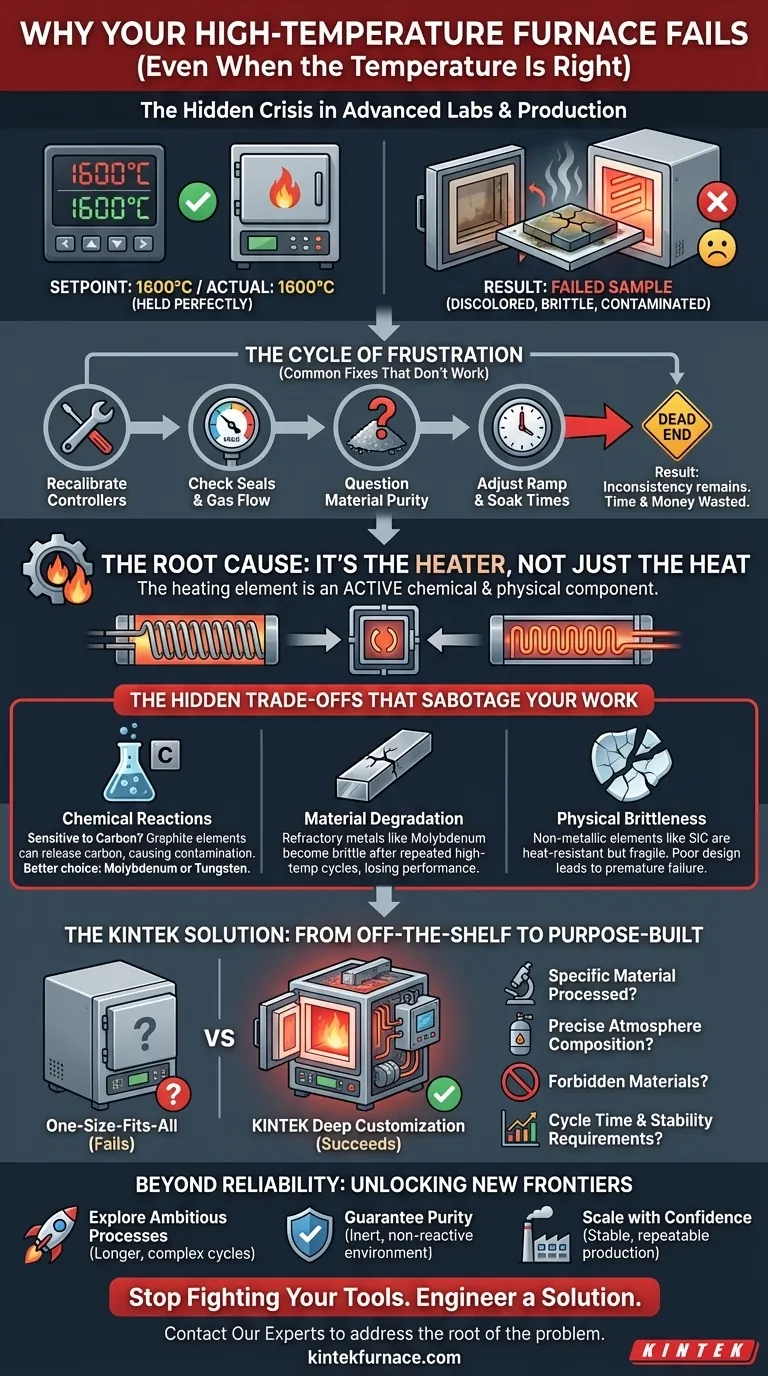

O Ciclo da Frustração: Por Que as Soluções Comuns Não Funcionam

Ao enfrentar resultados inconsistentes, o primeiro instinto é solucionar os problemas óbvios. Engenheiros e pesquisadores iniciam um ritual familiar e demorado:

- Recalibrar controladores de temperatura.

- Verificar vedações de vácuo e taxas de fluxo de gás.

- Questionar a pureza das matérias-primas.

- Ajustar taxas de rampa e tempos de imersão.

Cada tentativa é um passo lógico, mas muitas vezes leva ao mesmo beco sem saída. A inconsistência permanece, um fantasma na máquina.

Isso não é apenas um quebra-cabeça acadêmico; tem graves consequências comerciais. Os cronogramas de projetos se estendem de semanas para meses. O custo de materiais de alta pureza e energia desperdiçados dispara. Mais importante, a falta de confiabilidade do processo pode corroer a confiança nos resultados da pesquisa ou, em um ambiente de produção, levar a falhas catastróficas na qualidade e no rendimento do produto. Você fica tratando os sintomas, enquanto a doença real permanece sem diagnóstico.

A Causa Raiz: Não é Apenas o Calor, é o Aquecedor

Aqui está a verdade fundamental que muitos negligenciam: o elemento de aquecimento de um forno não é apenas uma fonte passiva de calor. É um componente químico e físico ativo dentro do seu ambiente de processo. A falha não está na capacidade do seu forno de aquecer, mas em uma incompatibilidade fundamental entre o material do elemento de aquecimento e as demandas específicas da sua aplicação.

Pense desta forma: escolher simplesmente um forno classificado para 2000°C é como escolher um veículo com base apenas em sua velocidade máxima, sem considerar se você dirigirá em uma pista de corrida, uma estrada de montanha ou através de um deserto. O ambiente dita a escolha certa.

As Trocas Ocultas Que Sabotam Seu Trabalho

O artigo original descreve um guia claro baseado em temperatura para materiais — Níquel-Cromo para temperaturas mais baixas, Molibdênio ou SiC para a faixa intermediária e Grafite ou Tungstênio para calor extremo. Mas a percepção crítica reside nas trocas:

- Reações Químicas: Você está executando um processo sensível ao carbono? Usar um elemento de Grafite padrão, mesmo na temperatura correta, pode liberar traços de carbono, causando carburização que contamina sua amostra. Neste caso, um elemento metálico como Molibdênio ou Tungstênio teria sido a escolha superior, embora menos óbvia.

- Degradação do Material: Metais refratários como Molibdênio são robustos, mas podem se tornar quebradiços após ciclos térmicos repetidos de alta temperatura. Se seu forno está perdendo desempenho lentamente, o próprio elemento pode estar se degradando, incapaz de fornecer saída térmica consistente.

- Fragilidade Física: Elementos não metálicos como Carbeto de Silício oferecem fantástica resistência à temperatura, mas são mais frágeis. Um design que não leva em conta suas propriedades físicas pode levar a falhas prematuras e tempo de inatividade custoso.

As "soluções comuns" como recalibrar controladores falham porque não podem mudar a física. Você não pode programar para contornar uma incompatibilidade química. O problema não está no cérebro do forno; está em seus ossos.

De Pronto Para Uso a Feito Sob Medida: A Ferramenta Certa Para o Trabalho

Para resolver permanentemente este problema, você precisa mudar sua perspectiva. O objetivo não é comprar um forno que possa *atingir* uma temperatura; é adquirir uma ferramenta de processamento térmico que seja *projetada* para a química, atmosfera e ciclo de vida específicos da sua aplicação.

É aqui que uma abordagem única para todos falha e uma filosofia de personalização profunda se torna essencial. Para alcançar confiabilidade real, o elemento de aquecimento e os materiais da zona quente devem ser o ponto de partida do projeto do forno, não uma reflexão tardia.

É exatamente assim que a KINTEK aborda o desafio. Nossa força não está apenas em construir uma gama diversificada de fornos — de Tubo e Mufla a sistemas avançados de CVD — mas em nossa P&D e fabricação interna que permitem personalização profunda. Não perguntamos apenas: "Quão quente você precisa ir?" Perguntamos:

- Qual material específico você está processando?

- Qual é a composição atmosférica precisa?

- Existem materiais que absolutamente não podem estar presentes na câmara?

- Quais são seus requisitos para tempo de ciclo e estabilidade a longo prazo?

Começando com essas perguntas, projetamos e construímos um forno onde o elemento de aquecimento é uma combinação perfeita para o seu processo. O resultado é uma ferramenta que não é apenas *capaz* de atingir a temperatura alvo, mas é projetada para fornecer resultados precisos, repetíveis e livres de contaminação, ciclo após ciclo. É uma solução nascida de um profundo entendimento da causa raiz.

Além da Confiabilidade: Desbloqueando Novas Fronteiras

Quando seu forno se transforma de uma variável imprevisível em um instrumento confiável e confiável, tudo muda. O foco muda de solucionar equipamentos para acelerar a inovação.

Com um forno KINTEK feito sob medida, você pode:

- Explorar Processos Ambiciosos: Executar com confiança ciclos térmicos mais longos e complexos necessários para desenvolver materiais de próxima geração.

- Garantir Pureza: Trabalhar com materiais ultrassensíveis, sabendo que o ambiente do forno é inerte e não reativo.

- Escalar com Confiança: Mover-se perfeitamente de P&D para produção com um processo que é fundamentalmente estável e repetível, melhorando drasticamente o rendimento e o tempo de chegada ao mercado.

Você para de perder tempo e recursos lutando contra suas ferramentas e começa a empurrar os limites do que é possível.

Seu trabalho é importante demais para ser comprometido por uma incompatibilidade de material oculta. Se você está cansado de lutar contra resultados inconsistentes e quer construir um processo térmico em que possa realmente confiar, vamos conversar sobre os desafios específicos do seu projeto. Nossa equipe está pronta para ajudá-lo a projetar uma solução que finalmente aborde a raiz do problema. Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado