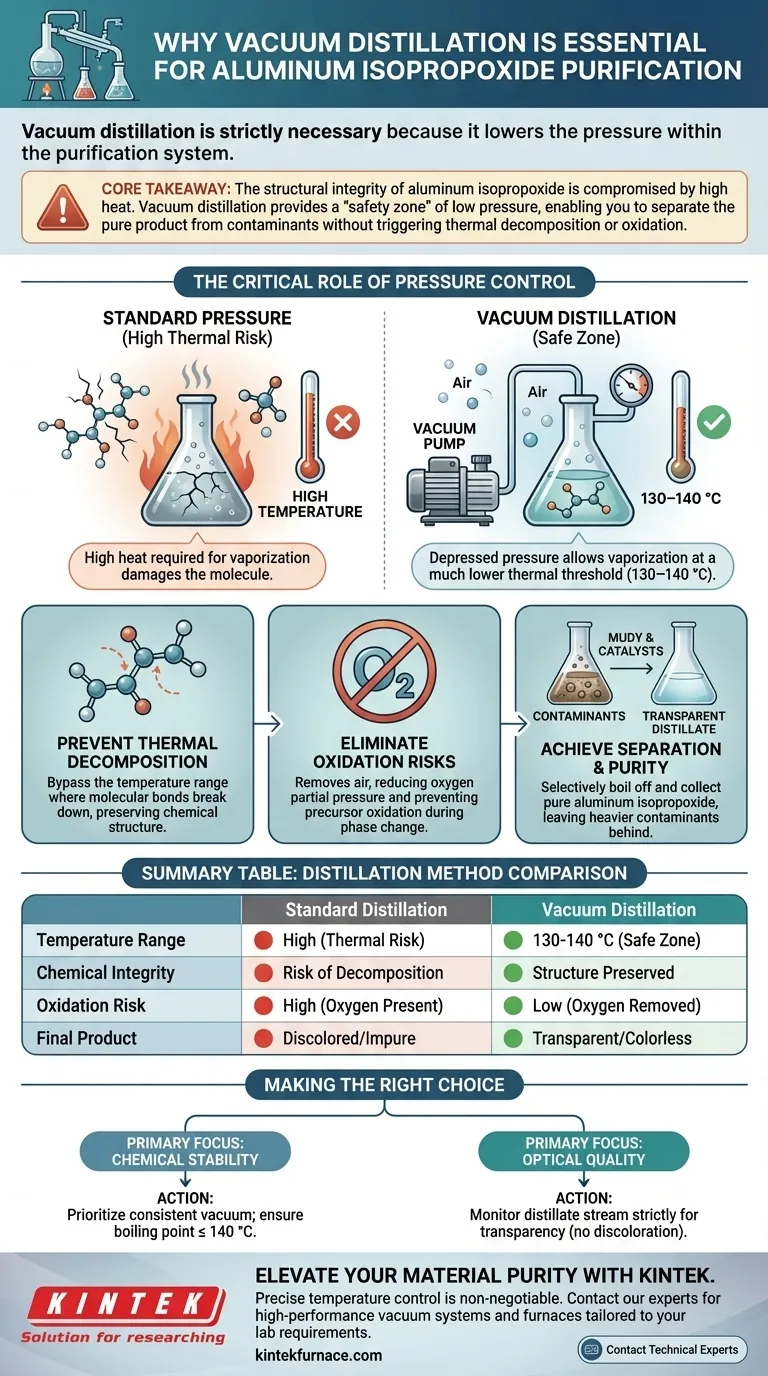

A destilação a vácuo é estritamente necessária porque reduz a pressão dentro do sistema de purificação, o que diminui significativamente o ponto de ebulição do isopropóxido de alumínio. Isso permite que a substância seja destilada e coletada em uma faixa de temperatura muito mais baixa — especificamente 130–140 °C — em vez das temperaturas mais altas exigidas à pressão atmosférica padrão.

Principal Conclusão: A integridade estrutural do isopropóxido de alumínio é comprometida pelo calor elevado. A destilação a vácuo fornece uma "zona de segurança" de baixa pressão, permitindo separar o produto puro dos contaminantes sem desencadear decomposição térmica ou oxidação.

O Papel Crítico do Controle de Pressão

Redução do Ponto de Ebulição

Sob pressão atmosférica padrão, o calor necessário para vaporizar o isopropóxido de alumínio é alto o suficiente para danificar a molécula.

O equipamento a vácuo cria artificialmente um ambiente de baixa pressão. Essa depressão permite que o líquido transite para a fase de vapor em um limiar térmico muito mais baixo, especificamente entre 130 °C e 140 °C.

Prevenção da Decomposição Térmica

Precursores de alta pureza são frequentemente termicamente instáveis. Se você tentar destilá-los em seus pontos de ebulição naturais (altos), as ligações moleculares podem se quebrar.

Operando sob vácuo, você contorna a faixa de temperatura onde ocorre a decomposição térmica, preservando a estrutura química do colóide.

Eliminação de Riscos de Oxidação

O calor acelera a oxidação, o que compromete a qualidade do material final.

A destilação a vácuo remove o ar do sistema, reduzindo a pressão parcial de oxigênio. Essa ação dupla de menor temperatura e remoção de oxigênio impede que os precursores oxidem durante a mudança de fase.

Alcançando Separação e Pureza

Isolamento do Material Alvo

O objetivo principal deste processo é separar o isopropóxido de alumínio de uma mistura que inclui catalisadores e impurezas.

Como esses componentes têm volatilidades diferentes, o controle preciso de temperatura possibilitado pelo vácuo permite que você ferva seletivamente e colete o isopropóxido de alumínio, deixando para trás contaminantes mais pesados.

Indicadores Visuais de Sucesso

A eficácia dessa separação controlada por vácuo é frequentemente visível nas propriedades físicas do destilado.

Quando o processo é gerenciado corretamente dentro da faixa de 130–140 °C, o resultado é um líquido transparente e incolor, indicando que os catalisadores e outras impurezas que causam descoloração foram removidos com sucesso.

Compreendendo as Compensações

Complexidade do Equipamento vs. Pureza

Embora a destilação a vácuo garanta a pureza, ela introduz complexidade mecânica. Você deve manter um sistema selado para manter o vácuo constante.

Qualquer flutuação na pressão alterará imediatamente o ponto de ebulição. Se a pressão aumentar (vazamento de vácuo), a temperatura necessária aumenta, trazendo você de volta à zona de perigo de decomposição.

Velocidade do Processo vs. Controle

A destilação a vácuo raramente é o método de separação mais rápido, mas é o mais controlado.

Tentar apressar o processo aumentando o calor — em vez de depender da redução da pressão — anula o propósito do equipamento e arrisca degradar todo o lote.

Fazendo a Escolha Certa para o Seu Projeto

Para garantir a purificação bem-sucedida do isopropóxido de alumínio, alinhe seus parâmetros de processo com seus objetivos de qualidade específicos:

- Se o seu foco principal é a Estabilidade Química: Priorize a manutenção de um nível de vácuo consistente para garantir que o ponto de ebulição nunca exceda 140 °C.

- Se o seu foco principal é a Qualidade Óptica: Monitore rigorosamente o fluxo do destilado em busca de transparência; qualquer descoloração sugere que a temperatura está muito alta ou a separação está incompleta.

Resumo: Geralmente, você não pode purificar colóides de isopropóxido de alumínio sem destilação a vácuo, porque o calor necessário à pressão padrão destrói o próprio material que você está tentando isolar.

Tabela Resumo:

| Característica | Destilação Padrão | Destilação a Vácuo |

|---|---|---|

| Faixa de Temperatura | Alta (Risco Térmico) | 130–140 °C (Zona Segura) |

| Integridade Química | Risco de Decomposição | Estrutura Preservada |

| Risco de Oxidação | Alto (Oxigênio Presente) | Baixo (Oxigênio Removido) |

| Produto Final | Descolorido/Impuro | Transparente/Incolor |

Eleve a Pureza do Seu Material com a KINTEK

O controle preciso de temperatura é inegociável ao manusear precursores sensíveis como o isopropóxido de alumínio. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de vácuo de alto desempenho, fornos Muffle, Tubulares, Rotativos e CVD adaptados às suas necessidades de laboratório mais exigentes. Se você precisa de uma configuração padrão ou de uma solução de alta temperatura totalmente personalizável, nosso equipamento garante que sua pesquisa permaneça livre de decomposição térmica e contaminação.

Pronto para otimizar seu processo de purificação? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Shuang Zheng, Huanyu Zhao. Green Synthesis and Particle Size Control of High-Purity Alumina Based on Hydrolysis of Alkyl Aluminum. DOI: 10.3390/ma18092100

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como o argônio ajuda a controlar a volatilização do alumínio em fornos a vácuo? Domine seus rendimentos de fundição

- Qual é o papel de um forno de secagem a alto vácuo em matérias-primas PEM? Garanta moldagem de precisão sem defeitos

- Por que um aquecedor a vácuo é usado para pré-aquecer a câmara de deposição? Melhora a Aderência e a Pureza do Revestimento

- Por que o tratamento térmico a vácuo é essencial para tubos de cobre espelhados? Garanta Força e Pureza para Aplicações de Alto Desempenho

- Quais são as vantagens de usar um Reator a Vácuo para bio-óleo? Maximize o Rendimento e a Qualidade Através do Controle de Pressão

- Como o recozimento a vácuo contribui para o alívio de tensões em materiais? Obtenha Resultados Limpos e Estáveis para o Seu Laboratório

- Qual é a diferença entre tratamento térmico e tratamento térmico a vácuo? Obtenha Propriedades Metálicas Superiores com Acabamentos Imaculados

- Como funciona o processo de evacuação em um forno a vácuo? Alcance o Controle Metalúrgico Preciso